ملخص:

في هذه الدراسة ، تم تقديم طريقة لتنظيف التبلور بالحث الشعاعي لإنتاج بلورات البذور 6N و 7N بنقاوة عالية للغاية. تم فحص تأثير درجة حرارة التبريد على شكل بلورة البذور وكذلك درجة حرارة ماء التبريد ، ومعدل التدفق وكمية إضافة بلورة البذور على عملية التبلور ، وتم الحصول على أفضل معاملات عملية التنظيف على النحو التالي: درجة حرارة تحضير بلورة البذور: 278 كلفن ؛ درجة الحرارة ومعدل التدفق لمياه التبريد 293 كلفن و 40 لتر · ساعة -1 ؛ وعدد البذور المضافة ستة.

تم دراسة آثار درجة حرارة وتدفق مياه التبريد على معدل التبلور. انخفض معدل التبلور بشكل خطي مع زيادة درجة حرارة ماء التبريد ، لكنه زاد أضعافا مضاعفة مع زيادة تدفق مياه التبريد. تم تحديد المعادلة ذات الصلة لمعدل التبلور تجريبيا واقترح ثلاث خطط تنقية. عندما تم تنقية 4 N من الغاليوم الخام وفقًا للمخطط I ، تم الحصول على 6 N عالي النقاء من الغاليوم و 7 N عالي النقاء من الغاليوم وفقًا للمخطط الثاني والثالث. كانت درجة نقاء الغاليوم عالية النقاء التي تنتجها المخططات الثلاثة الأولى والثانية والثالثة 99,999987٪ و 99,9999958٪ و 99,9999958٪ على التوالي.

1. مقدمة

في السبعينيات ، تم اكتشاف أن المركبات التي تحتوي على عناصر الغاليوم والمجموعة IIIA لها خصائص أشباه موصلات ممتازة. منذ ذلك الحين ، تم استخدام الغاليوم (Ga) تدريجيًا كمواد خام في صناعة أشباه الموصلات. في السنوات الأخيرة ، مع التقدم المستمر في العلوم والتكنولوجيا وسعي الناس لتحقيق اقتصاد منخفض الكربون والطاقة الخضراء ، تم تطوير تطبيق Ga بالكامل وأصبح أحد أهم المواد الخام في مجال أشباه الموصلات الحديثة (حوالي 1970٪ من إجمالي استهلاك الغاليوم) ، والطاقة الشمسية (حوالي 80٪ من إجمالي استهلاك الغاليوم) ، والمواد المغناطيسية (حوالي 10٪ من إجمالي استهلاك الغاليوم) ، والمحفزات ، وتستخدم على نطاق واسع في الدفاع ، واتصالات الألياف الضوئية ، والفضاء ، وغيرها من المجالات. في الوقت الحاضر ، تم إتقان تقنية إنتاج الغاليوم منخفض الدرجة (نقاء ≤ 5٪) يومًا بعد يوم. تُظهر إحصائيات هيئة المسح الجيولوجي الأمريكية (USGS) لعام 99,99 أن كمية إنتاج الغاليوم الأولي منخفض الدرجة في جميع أنحاء العالم كانت حوالي 2018 طنًا في عام 2017 ، بزيادة قدرها 315٪ عن كمية عام 15 البالغة 2016 طنًا. لقد زاد الطلب على الغاليوم عالي النقاء مع تطوير أجهزة أشباه الموصلات عالية الأداء ، حيث أنه حتى كميات صغيرة جدًا من الشوائب مثل النحاس والرصاص والحديد والمغنيسيوم والزنك والكروم موجودة في التيار ، يمكن أن يؤدي الغاليوم التجاري على نطاق واسع إلى تدهور أو تدهور الخصائص الكهربائية بتقييد. تم استخدام طرق التنظيف التقليدية مثل التنظيف الإلكتروليتي ، والصهر الإقليمي ، والتقطير الفراغي وطريقة سحب البلورة الأحادية.

لإنتاج غاليوم عالي النقاء ، تعد عملية التكرير بالكهرباء حالياً أكثر التقنيات المستخدمة على نطاق واسع في هذه الصناعة لإنتاج غاليوم عالي النقاء. ومع ذلك ، فقد واجهت هذه الطرق التقليدية العديد من المشكلات ، مثل ارتفاع استهلاك الطاقة ، ونقص الملاءمة البيئية ، وانخفاض كفاءة الإنتاج ، والتحكم في التشغيل الآلي غير المريح. لذلك ، فإن تطوير تقنية التنظيف المتقدمة مهم جدًا لتطوير صناعات أشباه الموصلات والطاقة الشمسية اليوم. تم تنقية وتنقية الغاليوم بشكل منهجي من قبلنا. استنادًا إلى طريقة التبلور التقليدية ، تم اقتراح طريقة لإنتاج بلورات التبلور الناجم عن التبلور مع بلورات البذور. تتميز العملية بمزايا استهلاك الطاقة المنخفض ، المعدات البسيطة ، التشغيل المريح ودورة الإنتاج القصيرة. في هذه الدراسة ، تم استخدام تجربة التبلور لدراسة تأثير درجة حرارة التبريد على مورفولوجيا البلورة وتأثير درجة حرارة ماء التبريد ، ومعدل التدفق وكمية بلورة البذور المضافة في عملية التبلور. تمت دراسة معايير عملية التنظيف لتحسين أفضل عملية تنظيف ، ولتحديد معادلة التحكم في معدل التبلور ، وإنتاج غاليوم معدني عالي النقاء (6N و 7N) في ظل ظروف العملية.

2. المواد والأساليب

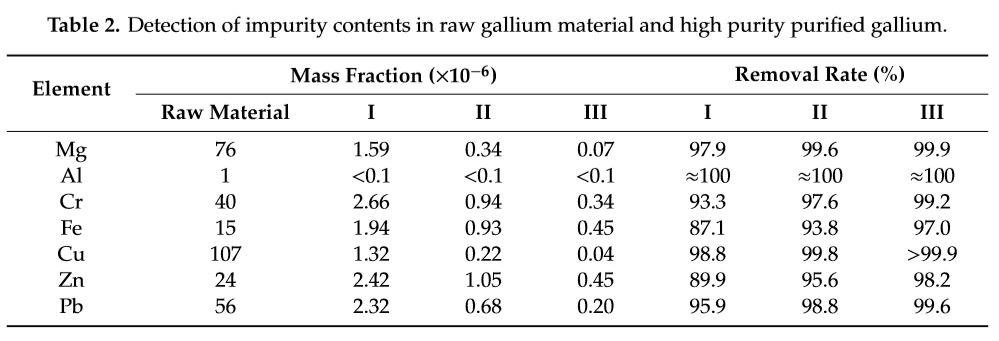

2.1 Process Design Image 1 تُظهر عملية تصنيع 6N ، 7N عملية تنظيف بلوري الغاليوم ذات نقاء عالي النقاوة عن طريق تحريض البذور. الخطوات والإجراءات الرئيسية هي كما يلي: (1) تنقية البللور وتجميع جهاز التنقية أولاً ، تشطف البلورة بماء عالي النقاء (المقاومة res 16 MΩ · cm) لإزالة الغبار الموجود على السطح. بعد ذلك تم تنظيفه بمنظف بالموجات فوق الصوتية يحتوي على ماء نقي للغاية لمدة ساعات 2 لإزالة الشوائب المتبقية على السطح. تم تجميع جهاز التنظيف كما هو موضح في 1b. (2) المعالجة من 4 N الغاليوم الخام. تم وضع 4 N من الغاليوم الخام على موقد مع زجاجة التعبئة وتم ضبط درجة حرارة التسخين على 335 K. بعد ذوبان الغاليوم ، تم نقل الغاليوم الخام المنصهر إلى دورق متعدد الإيثيل البولي إيثيلين ومزجه مع 200 ml من 3 mol / l HCl في 335 K لمدة 2 ساعة. تم استنشاق حمض الهيدروكلوريك باستخدام ماصة بلاستيكية ، ثم 200 مل من 3 مول / لتر HNO & sub3 ؛ يضاف إلى الدورق ، ويتبع ذلك بالخلط والتقليب لمدة ساعتين. تم غسل الغاليوم الخام بالحامض ، ثم غسله ثلاث مرات بماء عالى النقاء. كان كل من حمض الهيدروكلوريك وحمض النيتريك المستخدم في المعالجة الحمضية من درجة نقاء عالية ، وتم استخدام الماء عالي النقاوة لتحضير المحلول الحمضي. تم نقل الغاليوم الخام المصهور المعالج مسبقًا (4N) إلى وحدة تبلور نظيفة. تم إدخال ماء التبريد المتداول في الغلاف المائي الخاص بالبلورة. تم تزويد مياه التبريد باستخدام خزان ماء منخفض الحرارة ومضخة مدمجة مدمجة. يتراوح نطاق درجة الحرارة بين 263 و 373 كلفن ، وكانت دقة التحكم في درجة الحرارة ± 0,1 كلفن وتم التحكم في معدل تدفق مياه التبريد باستخدام مقياس تدفق زجاجي دوار. عندما تنخفض درجة حرارة الغاليوم السائل إلى نقطة التبلور الحرجة ، تمت إضافة بذور الكريستال وتم تدوير ماء التبريد. أعدت هذه البلورات باستخدام 7N غاليوم كمادة خام لبدء اختبار تنقية. الإجراء المستخدم هو كما يلي: تم إحضار كوب متعدد الفوسفوروروإيثيلين يحتوي على 7N غاليوم منصهر إلى درجة حرارة منخفضة ثابتة لتبريد الماء وتبلوره. تم تحريك الغاليوم السائل بشكل مستمر بقضيب تفلون لتفريق النواة البلورية وتحسين معدل النواة. خلال عملية التحريك ، لوحظ تبلور الغاليوم السائل.

تم تبديل مفتاح ثلاثي الاتجاهات وتم إدخال الماء الساخن المتداول في منطقة التبريد / الذوبان الخاصة بالبلورة. بعد ذوبان الغاليوم الصلب تمامًا ، انقلب المفتاح ثلاثي الاتجاهات وأعيد إدخال ماء التبريد المتداول في منطقة التبريد / الذوبان ؛ تم توفير الماء الساخن باستخدام خزان ماء بدرجة حرارة ثابتة ومضخة دوران مدمجة. يتراوح نطاق درجة الحرارة بين 278 و 373 كلفن وكانت دقة التحكم في درجة الحرارة ± 1 كلفن. تم تكرار الخطوات (كما هو موضح في الشكل 1 ج) حتى عدد محدد من التبلورات. بعد الانتهاء من التنظيف تم تحديد جودة المنتج.

تم تبديل المفتاح ثلاثي الاتجاه وتم إدخال الماء الساخن المتدفق إلى منطقة التبريد / الانصهار في جهاز التبلور. بعد ذوبان الغاليوم الصلب تمامًا ، تم تبديل المفتاح الثلاثي الاتجاه وإعادة إدخال ماء التبريد المتداول إلى منطقة التبريد / الانصهار ؛ تم توفير الماء الساخن باستخدام خزان مياه بدرجة حرارة ثابتة ومضخة دوارة مدمجة. نطاق درجة الحرارة كان 278-373 K وكانت دقة التحكم في درجة الحرارة ± 1 K.

تكررت الخطوات (كما هو موضح في الشكل 1c) حتى عدد محدد سلفًا من التبلورات. بعد الانتهاء من التنظيف ، تم تحديد جودة المنتج.

الشكل 1. التمثيل التخطيطي لعملية التنظيف: (أ) تسلسل العملية للتنظيف ، (ب) تجميع جهاز التنظيف (ج) عملية التبلور المتكررة.

2.2. طرق الكشف

في التجربة ، تم الكشف عن محتويات الشوائب من المواد الخام الغاليوم 4N و 6N المنقى و 7N المنقى من خلال مطياف كتلة التفريغ عالي الدقة (Evans Materials Technology (Shanghai) Co.، China، HR-GDMS)) ونقاء المنتج تم تحديدها بواسطة طريقة الفرق المحسوبة. تم استخدام الأرجون غاز الكشف. المعلمات مطياف الكتلة هي كما يلي: تصريف الحالية 1,9 مللي أمبير. الجهد التفريغ 1 كيلو فولت. شعاع الحالية من الغاليوم أيون 1 × 10-6 مللي أمبير ؛ طبقة عازلة ، الألومنيوم ؛ والقرار ≥ 3600. قبل الحصول على البيانات ، تم تبريد مصدر أيون HR-GDMS إلى درجة حرارة النيتروجين السائل (90 K) لتقليل التداخل الأيوني في غاز الخلفية. بعد ذلك ، تم رش سطح العينة المختبرة (0,2 x 2 mm 2) لمدة 5 دقيقة عند درجة حرارة النيتروجين السائل لإزالة الملوثات من سطح العينة. ظلت الظروف قبل الاخرق ثابتة وبدأت عملية الحصول على البيانات. أثناء عملية الحصول على البيانات ، تم ضبط وقت التكامل على 80 ms.

3. النتائج والمناقشة

3.1. تأثير درجة حرارة التبريد على مورفولوجيا البذور

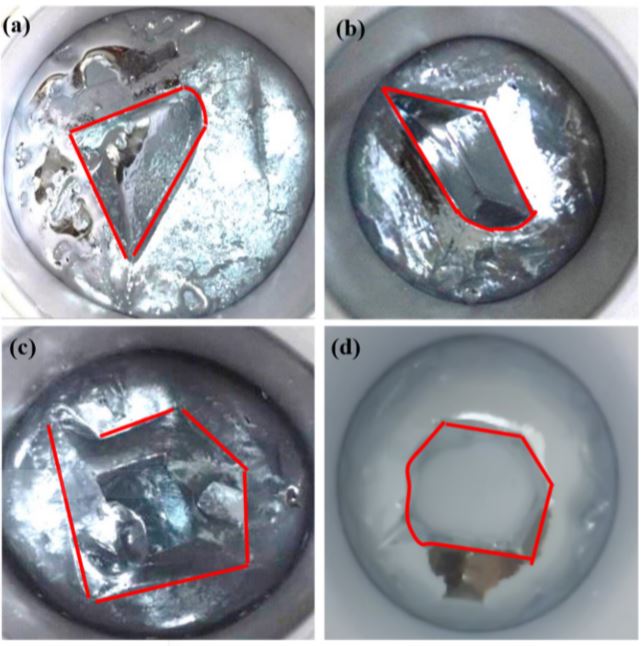

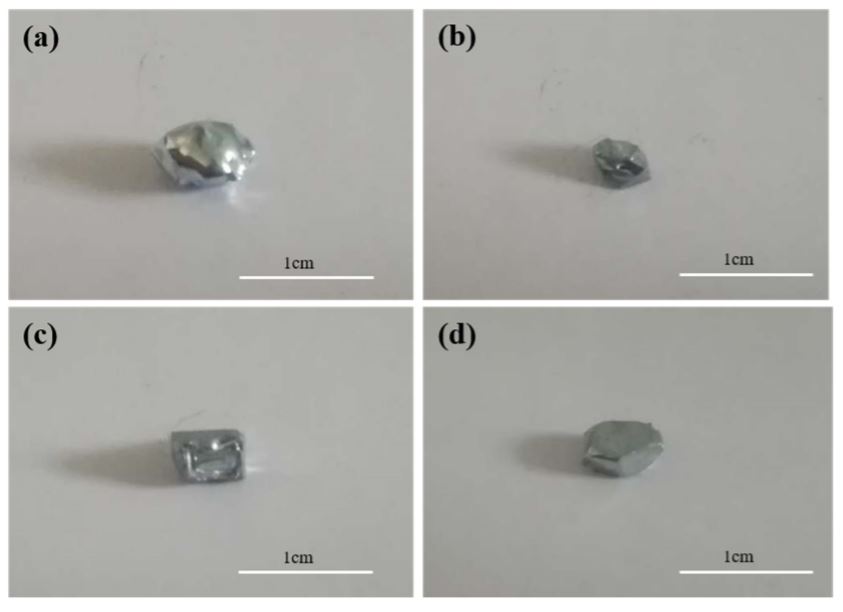

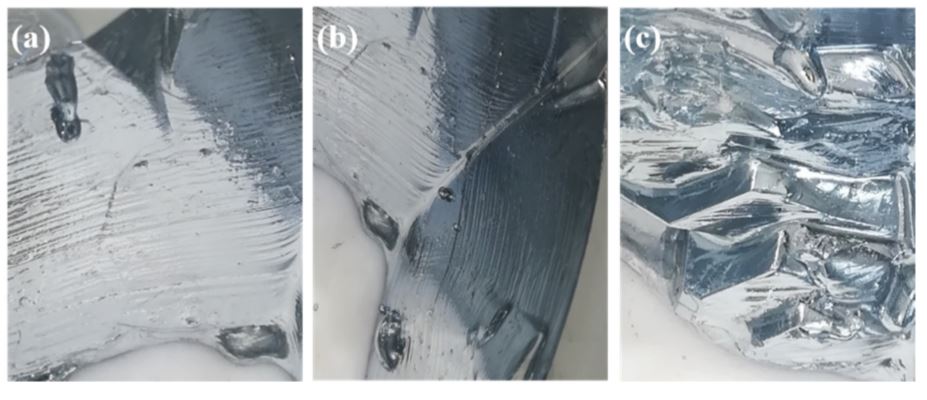

يوضح الشكل 265 شكل مورفولوجيا بلورة البذور المنتجة عند درجة حرارة التبريد في نطاق 295-2 K. هذا يدل على أن الهيكل الصلب في 265 K يتألف من العديد من حبيبات الكريستال الناعمة وأن الحبوب تتخللها كمية كبيرة من الغاليوم السائل. عندما تمت إزالة الهيكل الصلب ، تم ربط كمية كبيرة من الغاليوم السائل بالسطح ، مما أدى إلى شكل غير منتظم للغاية من البذور ، لأنه في 265 K ، زاد معدل نمو النواة البلورية بعد النواة بسبب ارتفاع درجة البرودة الفائقة ، مما أدى إلى تكوين نواة بلورية عدد كبير من التشعبات يؤدي. النمو السريع للتغصنات لا يمزج فقط مع الكثير من الطور السائل داخل الهيكل الصلب ، ولكن أيضًا يسبب سطحًا مجوفًا كثيرًا للهيكل المتصلب. عند درجة حرارة تحضير 273 K ، أظهر الهيكل المتصلب ميزات الشكل متعدد السطوح الهندسية ، مما يشير إلى أنه مع انخفاض درجة البرودة الفائقة ، انخفض معدل نمو النواة البلورية وتحول نمط النمو من نمو التغصنات إلى نمو الصفائحي. عندما كانت درجة حرارة الإنتاج 278 K ، أظهر الهيكل المتصلب شكل سداسي منتظم ، مما يشير إلى أنه مع زيادة درجة الحرارة ، استمرت درجة البرودة الفائقة لجبهة النمو بعد تكوين النواة البلورية وتغير وضع النمو من حيث النمو في الطبقات. عند درجة حرارة تحضير 295 K ، انخفضت درجة البرودة الفائقة للواجهة الصلبة والسائلة بعد تكوين النواة البلورية ، مما يمنع إطلاق الحرارة الكامنة من التبلور. في هذا الوقت ، تغير اتجاه نمو النواة البلورية إلى نمو جانبي ، مشوهة شكلها الهندسي لتحرير الحرارة الكامنة للتبلور بسرعة أكبر. بمقارنة الخصائص المورفولوجية للبذور المنتجة عند أربع درجات حرارة ، تم تحديد درجة حرارة الإنتاج المثلى لبلورة البذور أخيرًا لتكون 278 كلفن. عند درجة حرارة إنتاج تبلغ 273 كلفن ، أظهر الهيكل المتصلب ميزات الشكل الهندسي متعدد السطوح ، مما يشير إلى أنه مع انخفاض درجة التبريد الفائق ، انخفض معدل نمو اللب البلوري وتغير وضع نموه من نمو التغصنات إلى النمو الرقائقي. عندما كانت درجة حرارة الإنتاج هي 278 K ، أظهر الهيكل المتصلب شكل سداسي منتظم ، مما يشير إلى أنه مع زيادة درجة الحرارة ، استمرت درجة البرودة الفائقة لجبهة النمو بعد تكوين النواة البلورية وتغير وضع النمو إلى نمو الطبقة الرأسية. عند درجة حرارة تحضير 295 K ، انخفضت درجة البرودة الفائقة للواجهة الصلبة والسائلة بعد تكوين النواة البلورية ، مما يمنع إطلاق الحرارة الكامنة من التبلور. في هذا الوقت ، تغير اتجاه نمو النواة البلورية إلى نمو جانبي ، مشوهة شكلها الهندسي لتحرير الحرارة الكامنة للتبلور بسرعة أكبر.

الشكل 2. مورفولوجيا بلورات البذور المحضرة في درجات حرارة تبريد مختلفة ((أ) 265 K ، (ب) 273 K ، (c) 278 K و (d) 295 K).

3.2. تأثير معلمات العملية على عملية التبلور

3.2.1. تأثير درجة حرارة ماء التبريد على عملية التبلور

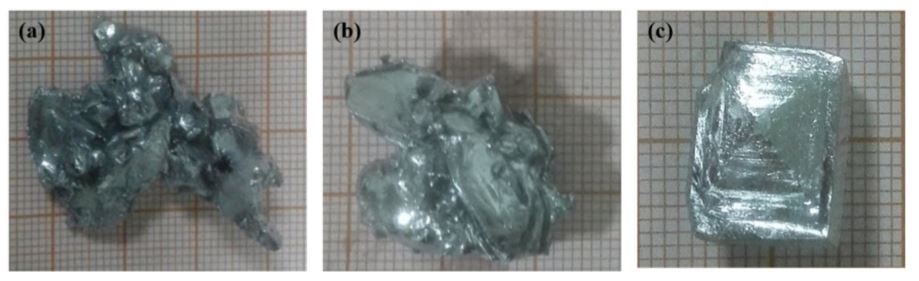

عندما كان معدل تدفق مياه التبريد هو 40 L · h-1 وكانت درجة الحرارة في حدود 288-298 K ، تم تبريد 2,9774 كجم من الغاليوم الخام المعالجة بالتخليل حتى نقطة التبلور الحرجة ، تليها إضافة بذرة لـ 15 دقيقة يظهر التشكل نمو البلورة المقابلة في الشكل 3.

يوضح الشكل 3 أنه عندما تكون درجة حرارة ماء التبريد هي 288 و 290 K ، فإن وضع نمو بلورات الغاليوم السائل كان في الأساس نموًا متقلبًا بعد إضافة بلورة البذور وتم سد الفروع البلورية مع بعضها البعض ، مع وجود غاليوم سائل محصور في البلورة. كان ذلك بسبب انخفاض درجة حرارة ماء التبريد ، وكان التدرج في درجة الحرارة داخل الغاليوم السائل أعلى ومعدل نمو البلورة بعد إضافة بلورة البذور كان أسرع. على الرغم من أن التدرج الإيجابي لدرجات الحرارة قد تم تشكيله في هذا الوقت ، إلا أن درجة الحرارة في مقدمة الواجهة الصلبة - السائلة في الاتجاه الشعاعي للمبلورة كانت أعلى ، مما يمنع إطلاق الحرارة الكامنة للتبلور في هذا الاتجاه وبالتالي تقليل نمو البلورات في هذا الاتجاه. ومع ذلك ، من أجل تسهيل إطلاق حرارة التبلور الكامنة ، تغير اتجاه نمو البلورة ونما بسرعة في شكل شجرات ، مما أدى في النهاية إلى كسر فروع البلور وسدها

الشكل 3. التشكل البلوري للجاليوم السائل بعد إضافة النواة لمدة 15 في درجات حرارة مختلفة من ماء التبريد ((أ) 288 K ، (ب) 290 K و (c) 293 K).

إدراج المرحلة السائلة.

لا يمكن إزالة ملوثات المرحلة السائلة المتأصلة بسبب نمو البلورة ، مما يؤثر على عملية التنقية. عندما تكون درجة حرارة ماء التبريد 293 K ، نمت الغاليوم السائل إلى بلورة أحادية بعد إضافة بلورات البذور.

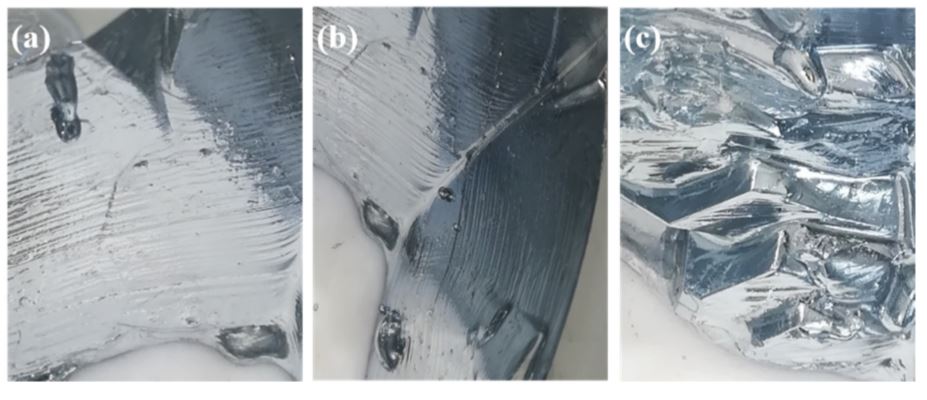

من أجل مزيد من تحليل قانون نمو الغاليوم السائل أثناء التبلور ، تم دراسة مورفولوجيا البلورة في أوقات مختلفة بعد إضافة نوى البلورة من خلال طريقة قياس الوقت الديناميكي عند تدفق مياه التبريد من 40 L · h-1 ودرجة حرارة 293 K. والنتيجة يظهر في الشكل 4.

الشكل 4. الصور المورفولوجية للكتل البلورية في أوقات مختلفة بعد إضافة البذور ((أ) 15 دقيقة ، (ب) 30 دقيقة و (ج) 60 دقيقة).

يوضح الشكل 4 أنه بعد إضافة البذرة ، ازدادت سبيكة بلورات الغاليوم تدريجياً مع زيادة وقت التبلور ووضع نمو بلورات الغاليوم السائل بعد إضافة بلورات البذور أظهرت نموًا نموذجيًا لقص الطبقات يشير إلى درجة الحرارة ، ويمكن أن تتشكل بيئة متدرجة تتكون من مياه التبريد في 293 K من نمو البلورة أنتجت حرارة كامنة من التبلور إلى واجهة الواجهة الصلبة والسائلة ونقلها على طول اتجاه التدرج في درجة الحرارة إلى الخارج. كان هذا النوع من نمو بلورة الطبقة مفيدًا لتراكم عناصر الشوائب من الواجهة الصلبة السائلة إلى الطور السائل ، وبالتالي الحصول على معدن Ga الصلب العالي. كانت درجة البرودة الفائقة في ذروة النمو أكبر عندما نمت البلورة ، وكانت ذرات الغاليوم السائلة في الواجهة الصلبة السائلة مرتبطة بشكل تفضيلي في ذروة النمو ، وتم نقل الحرارة إلى الخارج من الغاليوم الصلب المتبلور نحو التدرج الإيجابي في درجة الحرارة في التبلور ، لذلك ، كان نمو البلورة في عملية التبلور دائمًا في شكل تقدم تدريجي هرمي. وفقًا لحركية الديناميكا الحرارية ونموها ، فقد أثبت نمو الطبقات أنه يؤدي إلى زيادة مساحة سطح البلورات ، مما يسهل إطلاق الحرارة الكامنة للبلورة ، وضمان نمو مستمر وثابت للبلورات أثناء عملية التبلور. بالإضافة إلى ذلك ، وفقًا لنظرية الفصل والتخثر في الشوائب في البلورة يمكن افتراضها

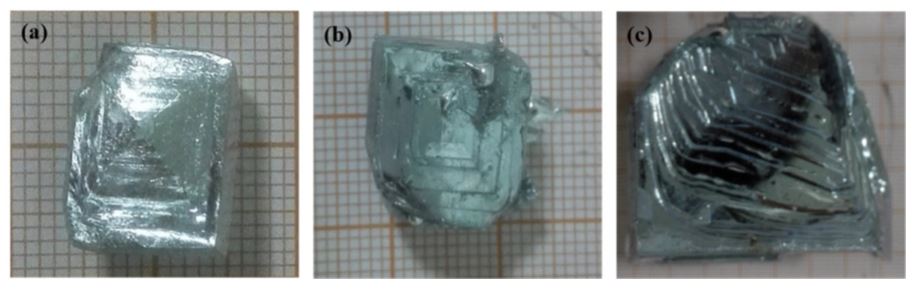

الشكل 5. (أ) بالنسبة إلى 30 L · h · 1 بالقرب من مخرج التبلور ، (ب) لـ 40 L · h · 1 بالقرب من مدخل التبلور ، و (c) لـ 50 L · h · 1 ، مورفولوجيا تفاصيل بلورة الغاليوم بالقرب من مدخل التبلور عاء التبلور مرور نظيفة.

إثراء عناصر النجاسة من الحدود الصلبة السائلة إلى الحالة السائلة وتجنب الشوائب بواسطة مغلفات الطور السائل بسبب اتجاه نمو البلورة غير المنتظم. يظهر 4 أنه مع زيادة وقت التبلور ، أصبح طرف الهرم البلوري أكثر وضوحًا ، وأصبحت خطوة طبقات نمو البلورة أكثر وضوحًا مع استمرار التبلور ، وتراكم عناصر الشوائب باستمرار في الطور السائل ، وزيادة النقاء عند الواجهة الصلبة السائلة. ما التشبث من واجهة الصلبة السائل تحسين ذروة نمو الكريستال. نظرًا للاختلاف في نصف القطر الذري والكهربية بين غا وعناصر الشوائب ، فإن ذرات الشوائب المرتبطة بذروة النمو غزت شبكة الجا أو شعرية الشبكة وتسببت في عيب نمو بلورة الجا. هذا أظهر أن إزالة عناصر النجاسة انخفضت مع تقدم التبلور وتزامن مع بيانات الأدب.

3.2.2. تأثير تدفق مياه التبريد على عملية التبلور

في دراسة سابقة ، تم في المقام الأول دراسة تأثير تدفق مياه التبريد على عملية التبلور. أظهرت النتائج أن معدل نمو بلورة الغاليوم بالقرب من مخرج البلورة كان أقل قليلاً منه في المناطق الأخرى عندما كان معدل تدفق مياه التبريد 30 L · h-1. عندما كان معدل تدفق ماء التبريد 50 · H - 1 ، كان معدل نمو بلورة الغاليوم في الجزء السفلي من التبلور أكبر قليلاً من معدل الجزء العلوي وكان معدل النمو بالقرب من مدخل التبلور هو الأكبر. عند معدل تدفق مياه التبريد لـ 40 L · h-1 ، كان معدل نمو بلورات الغاليوم هو نفسه إلى حد كبير في جميع مناطق التبلور ، ولم تتم ملاحظة أي ظاهرة نمو محلية بسرعة كبيرة أو بطيئة للغاية. لمزيد من التحقيق في تأثير هذه المعلمة العملية على عملية التبلور ، لوحظ التشكل البلوري للالجاليوم السائل في تدفقات مياه التبريد المختلفة. تظهر النتائج في الشكل 5.

ويعزى ذلك إلى حقيقة أنه مع تقدم التبلور ، تتراكم الملوثات باستمرار في الطور السائل ويزيد محتوى الشوائب في السطح الصلب السائل ، مما يزيد من احتمال ارتباط العناصر الملوثة بذروة نمو البلورة. نظرًا للاختلاف في نصف القطر الذري والكهربية بين غا وعناصر الشوائب ، فإن ذرات الشوائب المرتبطة بذروة النمو غزت شبكة الجا أو شعرية الشبكة وتسببت في عيب نمو بلورة الجا. يشير هذا إلى أن إزالة عناصر النجاسة تتناقص مع تقدم البلورة ومطابقة بيانات الأدب.

الشكل 5. (أ) بالنسبة إلى 30 L · h · 1 بالقرب من مخرج التبلور ، (ب) لـ 40 L · h · 1 بالقرب من مدخل التبلور ، و (c) لـ 50 L · h · 1 ، مورفولوجيا تفاصيل بلورة الغاليوم بالقرب من مدخل التبلور عاء التبلور مرور نظيفة.

يوضح الشكل 5 أن التشكل البلوري للغاليوم مع إنتاجية مياه التبريد 40 لترًا في الساعة - 1 أظهر "نمط قشرة" واضحًا مع تباعد منتظم للحبوب. يشير هذا إلى أن بلورة الغاليوم كانت تنمو طبقة تلو الأخرى بمعدل التدفق هذا وكانت مفيدة في إزالة التلوث. مع تدفق مياه التبريد بمقدار 30 لترًا في الساعة - 1 ، كان معدل نمو البلورات على جانب المخرج من المبلور أبطأ قليلاً مما هو عليه في المناطق الأخرى وكان الشكل البلوري هو نفسه كما هو الحال مع تدفق مياه التبريد البالغ 40 لترًا · ساعة - 1 ، مع عرض "نمط وعاء" مختلف أيضًا . يشير هذا إلى أنه في ظل ظروف التدفق هذه ، نمت بلورات الغاليوم أيضًا طبقة تلو طبقة ، مما كان مفيدًا لإزالة الشوائب ؛ كان معدل نمو البلورات أبطأ هنا منه في المنطقة المحيطة ، لذلك لا يمكن استبعاد إمكانية تغليف الطور السائل مع تقدم التبلور في هذه المرحلة. ومع ذلك ، مع إنتاجية مياه التبريد

كان نمو البلورة أكبر وكان معدل نمو البلورة أسرع ، مما أدى إلى تغيير التشكل البلوري ووجود عدد كبير من خطوات النمو غير المنتظمة. من هذا المنطلق ، يمكن استنتاج أن البلورات الموجودة في الموقع لا تزرع بالكامل في طبقات ، وأن عملية نمو البلورة قد تكون مصحوبة بتكوين التشعبات أو البنى ، مما يؤدي إلى مرحلة قشرة سائلة ، بما في ذلك الشوائب وتقليل عمل تنظيف الغاليوم الصلب.

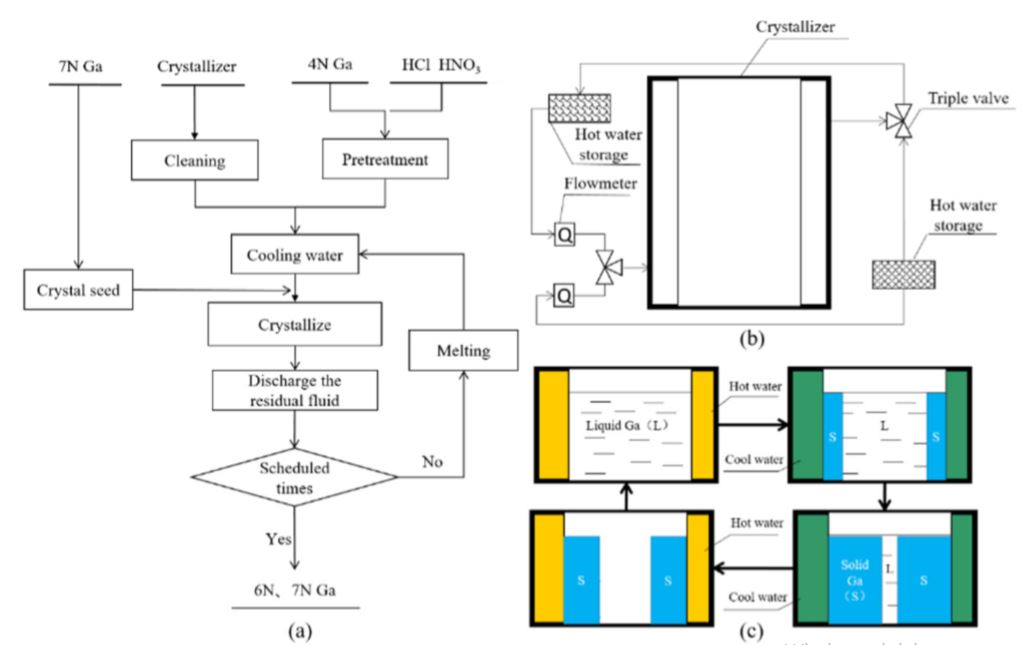

3.2.3. تأثير عدد الجراثيم على عملية التبلور

مع تدفق مياه التبريد من 40 lh-1 ودرجة حرارة 293 K ، تمت إضافة الغاليوم السائل المبرد إلى نقطة التبلور الحرجة وأضيفت بلورات بذور 3 و 4 و 5 و 6. عندما يصل التبلور إلى مستوى معين ، تظهر صورته المورفولوجية في 6 ، مما يشير إلى أن عدد البذور المضافة يحدد شكل المنطقة غير المبلورة. عند إضافة ثلاث بلورات من البذور ، أظهرت المنطقة غير المبلورة شكلًا ثلاثي الزوايا. عندما أضيفت أربعة نوى ، أظهرت المنطقة غير المبلورة شكلاً متساوي الأضلاع. ومع ذلك ، عندما يكون عدد النوى البلورية المضافة هو 3 أو 4 ، فإن شكل وحجم المنطقة غير المبلورة لا يتطابقان ويظهران شكل قمع ذو قمة كبيرة وقاع صغير. وقد أدى ذلك بسهولة إلى نقطة تقاطع نمو البلورات في قاع البلورة مع استمرار التقدم في التبلور ، مما تسبب في تطور الطور السائل ودمج الشوائب ، مما يؤثر على تأثير الانحراف. عندما تمت إضافة خمسة بلورات بذرية ، أظهرت المنطقة غير المبلورة شكلًا خماسيًا ، وتحسنت مشكلة الشكل بجزء علوي كبير وجزء سفلي صغير في المنطقة غير المبلورة. في حالة إضافة ست بلورات بذرية ، أظهرت المنطقة غير المبلورة شكلاً سداسي الشكل والشكل المنتظم وكانت أكثر فائدة للتحكم في الاتجاه العام للبلورة أثناء تنقية الغاليوم الخام. لذلك ، تم تحديد العدد الأمثل لإضافات البذور لتكون ستة عندما تم تنقية 4 N من الغاليوم الخام باستخدام تبلور عصامي.

3.3. تأثير معلمات العملية

3.3. تأثير معلمات العملية على معدل التبلور

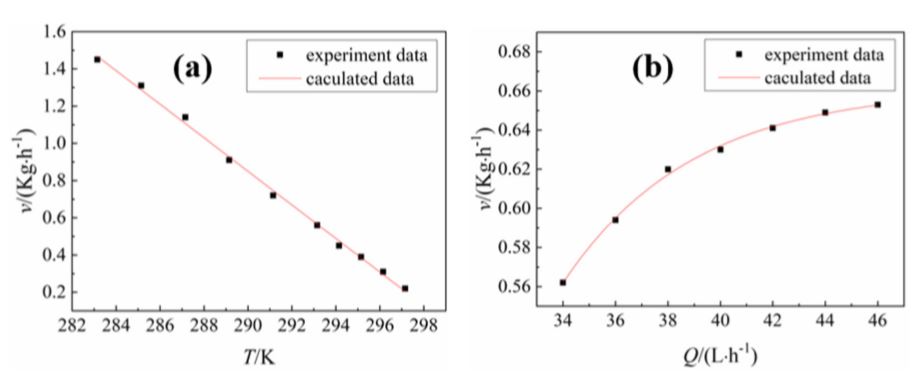

في عملية التبلور الفعلية لجاليوم السائل ، يعتمد معدل التبلور (أي معدل نمو البلورات في الغاليوم عند إضافة النوى) على درجة التبريد الفائق للواجهة الصلبة السائلة. كانت درجة البرودة الفائقة للواجهة الصلبة والسائلة هي وظيفة درجة حرارة وتدفق مياه التبريد للحفاظ على ظروف العملية الأخرى ثابتة. في التجربة ، تم قياس العلاقات بين معدل التبلور ودرجة حرارة ماء التبريد والتدفق باستخدام طريقة التحكم المتغير ، وتم الحصول على صيغة التحكم التجريبية لمعدل التبلور من خلال تحليل البيانات التجريبية. من أجل الحد من الخطأ التجريبي ، وتحسين دقة صيغة التحكم التجريبية وقدرتها على التكيف مع عملية الإنتاج الفعلية ، تم تكرار كل مجموعة من تجارب القياس أربع مرات وتم تشكيل الوسط. تم تغيير معدل التبلور الذي تم قياسه في التجربة أثناء عملية التصلب الكاملة للجاليوم السائل بعد إضافة البذور ، وصيغة الحساب هي كما يلي:

ت = م / ر

حيث v هو المعدل المتوسط ، كجم / ساعة ؛ م هو مجموع كتلة الغاليوم السائل ، كجم ؛ t هو الوقت اللازم للتصلب الكامل للغاليوم السائل ، ساعة (h). يظهر تأثير درجة حرارة ومعدل تدفق مياه التبريد على معدل التبلور المحدد بواسطة الاختبار في 7. يوضح 7a أنه مع زيادة درجة حرارة ماء التبريد ، ينخفض معدل التبلور تدريجياً ويلاحظ وجود علاقة خطية واضحة بينهما. تم الحصول على صيغة التحكم التجريبية لدرجة حرارة ماء التبريد لمعدل التبلور عن طريق تخصيص برنامج Origin.

v (T) = -0,09 T + 27

حيث T هي درجة حرارة الماء البارد K ؛ وكان معامل الارتباط الخطي لتناسب البيانات R2 = 0,997. يظهر 7b أنه مع زيادة معدل تدفق مياه التبريد ، يزداد معدل التبلور ويلاحظ وجود علاقة وظيفية كبيرة بين الاثنين. تم الحصول على صيغة التحكم التجريبية لتدفق مياه التبريد إلى معدل التبلور عن طريق برنامج Origin المناسب.

v (Q) = -96,73e - Q 4,94 + 0,66

حيث Q هي معدل تدفق مياه التبريد ، L / h ؛ وكان الانحراف المعياري لملاءمة البيانات R2 = 0,997.

الشكل 7. (أ) تأثير درجة حرارة ماء التبريد على معدل التبلور بمعدل تدفق 40 L · h-1 ؛ (ب) تأثير معدل تدفق ماء التبريد على معدل التبلور في 293 K.

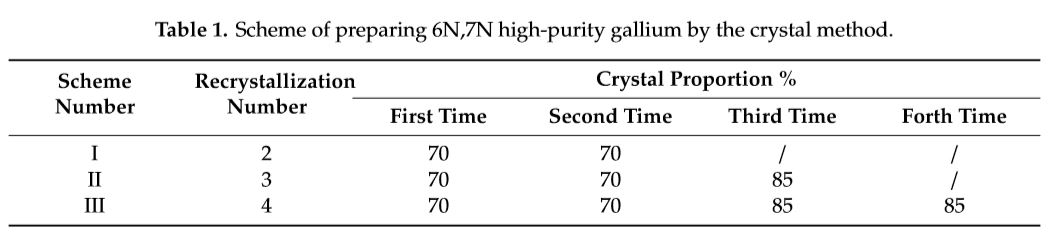

3.4. تحليل نتائج التنظيف

بناءً على التحقيقات المذكورة أعلاه ، تم تحديد المعلمات التكنولوجية المثلى لتنقية الكريستال لغاليوم المادة الخام 4N على النحو التالي: درجة حرارة تحضير البذور ، 278 كلفن ؛ درجة حرارة ماء التبريد 293 كلفن ، معدل تدفق ماء التبريد 40 لتر / ساعة -1 ، وعدد بلورات البذور المضافة ستة. بالاقتران مع بحثنا السابق ، تم إنشاء ثلاثة أنظمة تنظيف

تم اختبار مستويات الشوائب في الغاليوم عالية النقاء التي أعدتها خطط تنقية الثلاثة ومقارنتها مع المواد الخام الغاليوم ، وتم حساب معدل إزالة الشوائب. يتم عرض النتائج في الجدول 2.

يوضح الجدول 2 أنه بعد التنقية ، تم تقليل كسور الشوائب الموجودة في المواد إلى ما دون حد الكشف عن HR-GDMS ، كما تمت إزالة الشوائب الرئيسية الستة الأخرى جيدًا. كانت معدلات الإزالة: Fe-87,1٪ ، Pb-95,9٪ ، Zn-89,9٪ ، Mg-97,9٪ ، Cu-98,8٪ ، و Cr-93,3٪ ، والكسر الكتلي لمعادن الألمنيوم المحسوبة بواسطة طريقة الفرق كانت 99,999987٪.

بالنسبة للمخطط الثاني ، كانت معدلات إزالة الشوائب الرئيسية الست Fe-93,8٪ و Pb-98,8٪ و Zn-95,6٪ و Mg-99,6٪ و Cu-99,8٪ و Cr-97,6٪ والجزء الكتلي للمعادن Ga الرئيسية هو 99,9999958٪ ، بالنسبة للمخطط الثالث ، استمرت معدلات إزالة الشوائب الرئيسية الستة في الزيادة وتجاوزت معدلات إزالة المغنيسيوم والنحاس 99,9٪. في المقابل ، وصل معدل إزالة الحديد ، بينما كان أقل ، إلى 97٪. الجزء الكتلي من المعدن الرئيسي Ga كان 99,9999958٪.

4. الاستنتاجات

باختصار ، يُقترح التخلص من شوائب Ga المفحوصة بالتفصيل وإجراء عملية تنقية البلورة باستخدام هذا التعريفي البلوري. تأثير درجة حرارة التبريد على مورفولوجيا البلورة وكذلك درجة حرارة ماء التبريد ، ومعدل التدفق وعدد النوى المضافة إلى عملية التبلور قيد الدراسة. تم الحصول على طريقة التطهير المثلى ؛ تم تحديد معادلة التحكم في معدل التبلور ؛ ويتم إنتاج درجة عالية من النقاء (6N و 7N) الغاليوم في ظل الظروف التكنولوجية. الاستنتاجات الرئيسية لهذه الدراسة هي كما يلي:

- فيما يلي معلمات العملية المثلى لتنقية التبلور لغاليوم المواد الخام 4N: درجة حرارة تحضير البذور 278 K؛ درجة حرارة ماء التبريد 293 K؛ تدفق مياه التبريد 40 L · h - 1؛ عدد بلورات البذور المضافة ستة 6 ؛

- انخفض معدل التبلور خطيا مع زيادة درجة حرارة ماء التبريد وزيادة أضعافا مضاعفة مع زيادة تدفق مياه التبريد. صيغ التحكم في درجة حرارة ماء التبريد T ومعدل التدفق Q على معدل التبلور v هي: v (T) = -0,09T + 27 و v (Q) = -96,73e -Q 4,94 + 0,66 ؛

- خطط التنظيف الثلاثة المقترحة أدت إلى إزالة العناصر الملوثة بفعالية. عند استخدام Scheme I لتنقية النيكل الخام 4 ، تم الحصول على غاليوم عالي النقاء بنقاء 6 N. باستخدام المخططين الثاني والثالث ، تم إعطاء 7N لغاليوم عالي النقاء. كانت صفات الغاليوم عالي النقاء التي أعدتها المخططات الأولى والثانية والثالثة 99,999987٪ و 99,9999958٪ و 99,9999958٪ ، على التوالي.

توفر الطريقة المقترحة في دراسة تبلور شعاعي الناجم عن البذور مزايا سهولة التشغيل ، وتدفق العملية المريح ، والاستهلاك المنخفض للطاقة ، والتحكم التلقائي الصديق للبيئة وسهلة التنفيذ لعملية التنقية ، وتوفر فكرة جديدة للإنتاج الصناعي على نطاق واسع من الغاليوم عالي النقاء ،

معهد المعادن الأرضية النادرة

قسم الكيمياء والهندسة الكيميائية ، جامعة لفليانغ ، الصين

كلية المعادن ، جامعة شمال شرق شنيانغ ، الصين