نظرًا لاستفسارات عديدة حول كيفية تصنيع مسحوق النحاس شديد الاختلاف ، وما الذي يتم استخدامه ولماذا باهظ التكلفة ، لدينا ورقة علمية حول هذا الموضوع تُترجم إلى الألمانية. تمت الترجمة من قبل موظف ليس مترجمًا محترفًا. محتوى PDF الألماني مماثل للأصل الروسي. لا يمكننا الوصول إلا إلى نص روسي ، حيث نعلم أن هذا المنتج يتم تصنيعه فقط في روسيا وشيلي لأغراض تجارية. تنتج الدول الأخرى أيضًا مسحوق النحاس شديد التشتت ، ولكن في الغالب فقط في مختبرات البحوث الخاصة بها ودائماً فقط بالكمية المطلوبة.

إنتاج مساحيق الناهضين ، استقرت مع البوليمرات القابلة للذوبان في الماء للمواد المضادة للبكتيريا المعدنية.

مقدمة والخصائص العامة للعمل

تشكل المركبات قسم منفصل من المواد.

وهي تشكل قطاعات الإنتاج والسوق الخاصة بها وتشكل أحيانًا صناعات بأكملها. من مجالات تطبيقها

يمكن تمييز مساحيق فائقة النانو والقياس عن طريق استخدامها كمادة مالئة في المواد المركبة [1-3].

- يتم استخدام المواد التي تم الحصول عليها بهذه الطريقة لتصنيع البضائع السائبة الصلبة (السبائك الصلبة ومواد السيراميك المعدنية والمواد المركبة من البوليمر المعدني).

- تعمل المساحيق فائقة الشدة على تحسين أداء المواد ، في الهندسة الميكانيكية كإضافات مواد التشحيم ، المواد الكاشطة ، الأغشية ، المواد الحفازة ، المواد الماصة إلخ.

- تستخدم المساحيق المعدنية الفائقة الدقة في تصنيع الوقود الصاروخي والمتفجرات والمنتجات المضغوطة والمتكلسة.

- تُستخدم المساحيق كملء لإنتاج مواد حماية فعالة من مواد الحماية من التآكل ، ومقاومة الانزلاق والانزلاق ، فضلاً عن المواد المركبة الموفرة للموارد ، والكارهة للماء ، والتنظيف الذاتي والخلائط الحيوية.

- تعمل هذه المواد على توسيع الإمكانيات الوظيفية والموارد للآلات والمنشآت والمنتجات المستخدمة في مختلف فروع الصناعة: في الهندسة الميكانيكية والبناء والنقل وفي صناعة الطاقة وفي الصناعة الكيميائية.

- الصناعة النووية والمعدات العسكرية والطب والحياة اليومية.

- تمكن المساحيق فائقة الشدة ، والتي تستخدم للمواد المركبة مع مصفوفة البوليمر ، من إنتاج مواد متناهية الصغر مركبة جديدة مع مجموعة واسعة من التطبيقات العملية.

- تعتمد خصائص جزيئات المسحوق والمواد المشتقة من استخدامها ليس فقط على التركيب الكيميائي ، ولكن أيضًا على شكل وحجم الجزيئات. في النطاق النانوي ، تقاس نسبة جزيئات السطح إلى حجم الجسيمات على عكس الجزيئات الكلية والجزئية.

في النطاق النانوي ، تقاس نسبة جزيئات السطح إلى حجم الجسيمات على عكس الجزيئات الكلية والجزئية. يمكن أن تكون خصائص المساحيق فائقة التشتيت مختلفة تمامًا وتختلف على نطاق واسع عندما تتغير النسبة.

الممارسة تشرح الرغبة

الباحث والشركة المصنعة لإنتاج مساحيق من أنواع مختلفة من التركيب الكيميائي مع الحد الأدنى لحجم الجسيمات. الكيمياء الغروانية ، التي هي دراسة لجزيئات صغيرة من المواد في السوائل والغازات ، ظهرت منذ قرن ونصف عندما بدأ فهم أهمية المواد المسحوقة.

مخطط علم المواد الكلاسيكي "التركيب - التركيب - الخصائص" للأكاديمي الرابع تانانايف.

من خلال إدخال حجم الجسيمات كأحد أهم معايير المواد ، تم تحويلها إلى مخطط "التركيب - التركيب - التشتت - الخصائص".

لا يتم إنشاء العديد من المواد المسحوقية فقط من خلال النوع والتركيب الكيميائي والتشكل وحجم الجسيمات ، ولكن أيضًا حسب نوع الاستخراج. يتم تنفيذ جميع طرق الحصول على المساحيق بطريقتين: "من أعلى إلى أسفل" و "من أسفل إلى أعلى". الأول هو معالجة الكائنات الكبيرة ، في الغالب من خلال الطرق الفيزيائية التي تؤدي إلى تشتت المواد. تعتمد الطريقة الثانية على "بناء" جزيئات المسحوق من الأجسام الذرية والجزيئية ، وفي هذه الحالة تُستخدم التقنيات الكيميائية عادةً.

تُعرف حالياً العديد من الأساليب التكنولوجية لإنتاج مساحيق فائق الشدة ، ولكن لا توجد طرق عالمية تتيح إنتاج المساحيق من أي نوع وتركيبة كيميائية. تقتصر كل تقنية على نوع معين من المسحوق عن طريق التطبيق ، وبالتالي ، وبناءً على الحاجة العملية ، من الضروري تطوير طرق تكنولوجية مختلفة لإنتاج مواد مسحوق مختلفة [8-10].

أهمية موضوع البحث.

زيادة الخواص التشغيلية للبوليمرات للمحامل العادية في وحدات الاحتكاك للآلات والآليات عن طريق إدخال إضافات سبيكة في المادة يعني زيادة الأحمال الميكانيكية والحرارية. من أجل ضمان مزيج مثالي من الخواص الفيزيائية والميكانيكية للمواد ، يتم استخدام العديد من مواد الحشو ، ولكن الحشو العالي للبوليمرات مثل البلاستيك الفلوري - 4 (F-4) والبولي إيثيلين - 277 (PE-277) يؤدي إلى انخفاض في خصائص انزلاق المادة المواد ، مع تحسين المقاومة للأحمال العالية.

يعود السبب في انخفاض خصائص انزلاق المادة إلى التوزيع غير المتكافئ.

جزيئات الحشو في مصفوفة البوليمر بأكملها ، مما يؤدي إلى منطقة فرط التشبع ونقص الحشو. هناك عدة طرق لتحقيق توزيع متساو للحشو على كامل حجم المادة ، أحدها استخدام السطحي لتثبيت الجزيئات ، ولكن هذه الطريقة تؤدي إلى تشبع المادة بالمنتجات الثانوية ، مما يؤثر سلبًا أيضًا على خواص المواد المركبة.

إن عدم وجود طرق تسمح بتكوين غلاف خامل كيميائيًا في إنتاج مساحيق فائقة الشدة (UDP) ، والتي تحمي المساحيق من الالتصاق أثناء تخزين التراكيب وصنعها ، هي التي تحدد مدى ملاءمة موضوع الأطروحة وأحدثها. يشير إلى الحاجة إلى دراسات خاصة.

تم تنفيذ العمل في قسمي "تكنولوجيا الهندسة" و "علوم المواد وتكنولوجيا المواد" في جامعة بوليتكنيك الدولة بجنوب روسيا والتي سميت على اسم MI بلاتوف كجزء من الأنشطة التالية. الأساسيات النظرية والتكنولوجية لتطوير طرق موفرة للطاقة لتصنيع مواد وظيفية مساحيق ومركبة "، رقم المشروع 7.3767.2011.

تتمثل أهداف ومهام البحث في تحسين خصائص المنتجات المصنوعة من المواد المركبة المصنوعة من مواد البوليمر المعدنية الاحتكاكية عن طريق إدخال مساحيق نحاسية فائقة التشتت مثبتة مع البوليمرات القابلة للذوبان في الماء.

لتحقيق هذا الهدف ، يجب إنجاز المهام التالية:

- تطوير تقنية لإنتاج مسحوق النحاس شديد التشتت الذي يستقر مع البوليمرات القابلة للذوبان في الماء ؛

- تحديد تأثير البوليمرات القابلة للذوبان في الماء ، بولي أكريلاميد و polyvinylpyrrhoidone على خواص وخصائص المسحوق النحاسي فائق الصغر الذي تم الحصول عليه ؛

- يجب تحديد اعتماد التركيب الحبيبي والتشكل من مسحوق النحاس شديد التشتت على تعديل السطح ؛

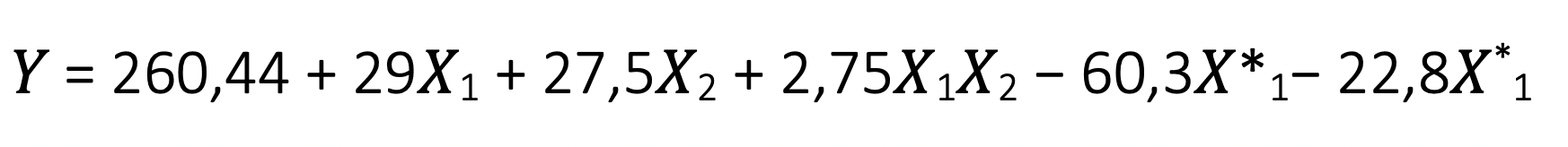

- تطوير نموذج رياضي للاعتماد على القوة من خلال المعلمات التكنولوجية واستخدامه لتحديد المقدار الأمثل لمضخات النانو وظروف معالجة المخاليط ؛

- تأثير مسحوق النحاس شديد التشتت على خصائص مادة البوليمر المعدنية المركبة بسبب مسحوق النحاس شديد التشتت الموزع بالتساوي في مصفوفة المواد المركبة.

حداثة علمية:

- تختلف الطريقة المقترحة للحصول على المسحوق النحاسي الفائق بالتحليل الكهربي في وجود البوليمرات القابلة للذوبان في الماء حيث أن مثبتات الجسيمات تختلف عن الطرق المعروفة من حيث أنها تسمح بتشتت مسحوق المسحوق النحاسي الفائق الذي يتم الحصول عليه ليكون 2-3 مرات مقارنة بالطرق المستخدمة صناعياً للحصول على التحليل الكهربائي قلل المساحيق وقلل من متوسط حجم مسحوق النحاس شديد التشتت ، بالإضافة إلى زيادة مقدار الكسر النانوي.

- لوحظ تأثير انخفاض متوسط حجم الجسيمات في وجود البولي فينيل بيروليدون. هذا يقلل من متوسط حجم جزيئات المسحوق إلى <50 نانومتر ويتم تحقيق التوزيع المنتظم والمتبادل للبوليمر على سطح النحاس.

- يُظهر التوزيع الموحد لجزيئات مسحوق النحاس الفائق الشبه الثابت في مصفوفة مصنوعة من مواد مركبة.

على النقيض من الطرق التي تم فحصها حتى الآن ، تم العثور على زيادة في قوة لاصقة مسحوق.

علاقة مصفوفة الجسيمات التي تؤثر على تحسين الخواص الفيزيائية والميكانيكية ومضادة للاحتكاك للمادة.

أهمية عملية.

تم تطوير تقنية عالية الأداء لاستخراج مساحيق النحاس فائقة التشتت.

يتم تقديم توصيات عملية ذات أساس علمي لاختيار الأنواع المثلى من مدخول المساحيق النانوية من خلال طريقة التحليل الكهربائي ، ويتم تطوير تركيبة مركبات البوليمرات المعدنية وتقنية مدخولها.

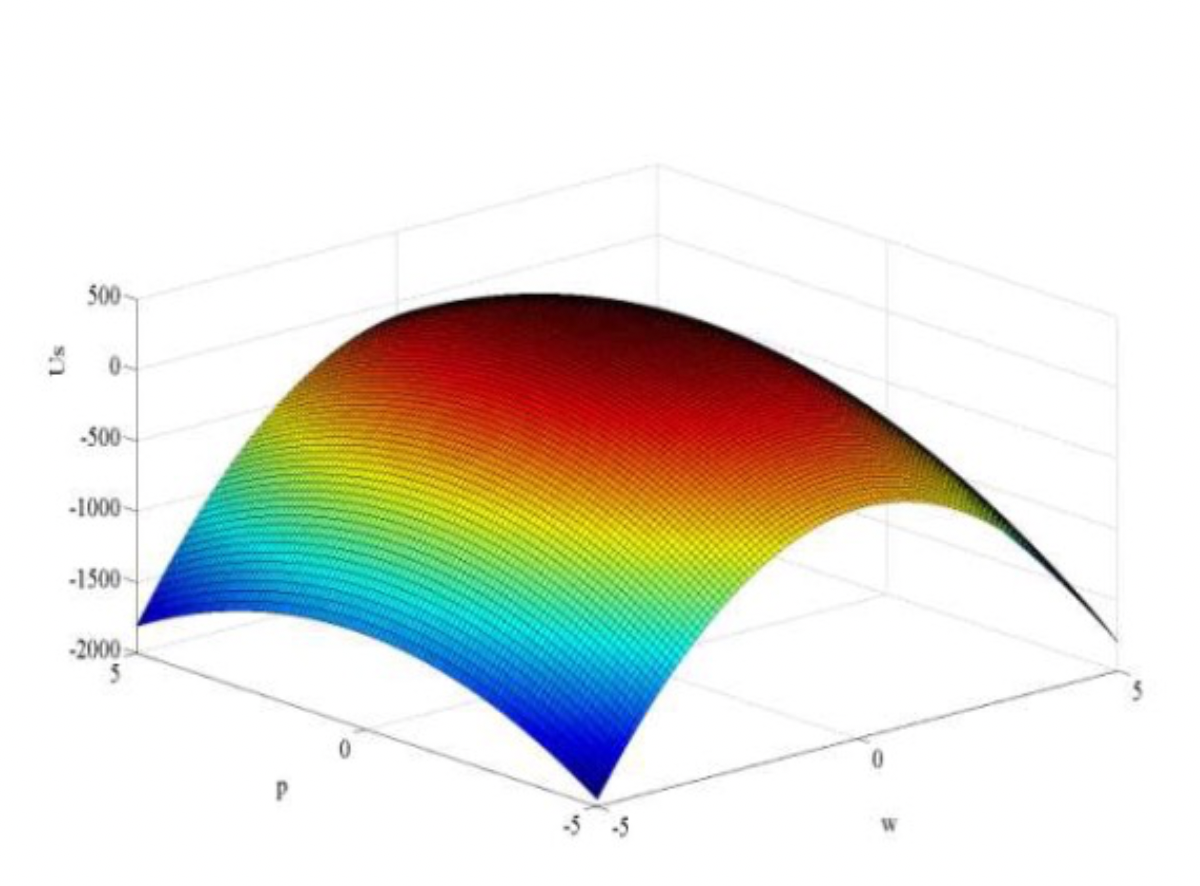

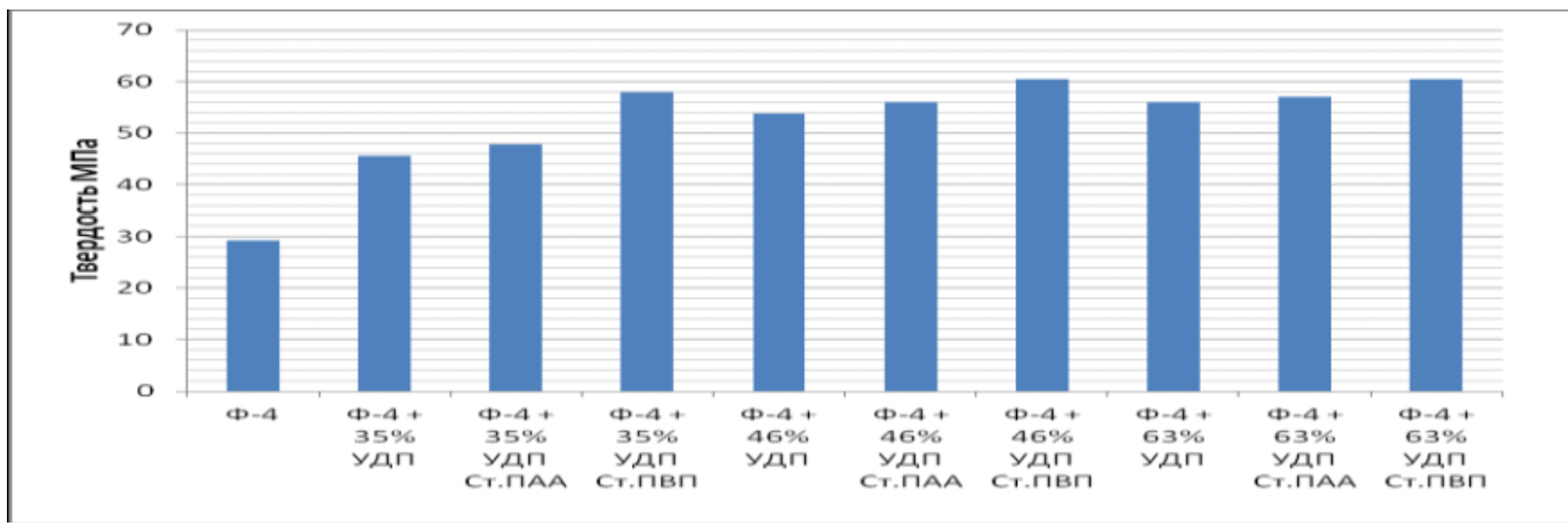

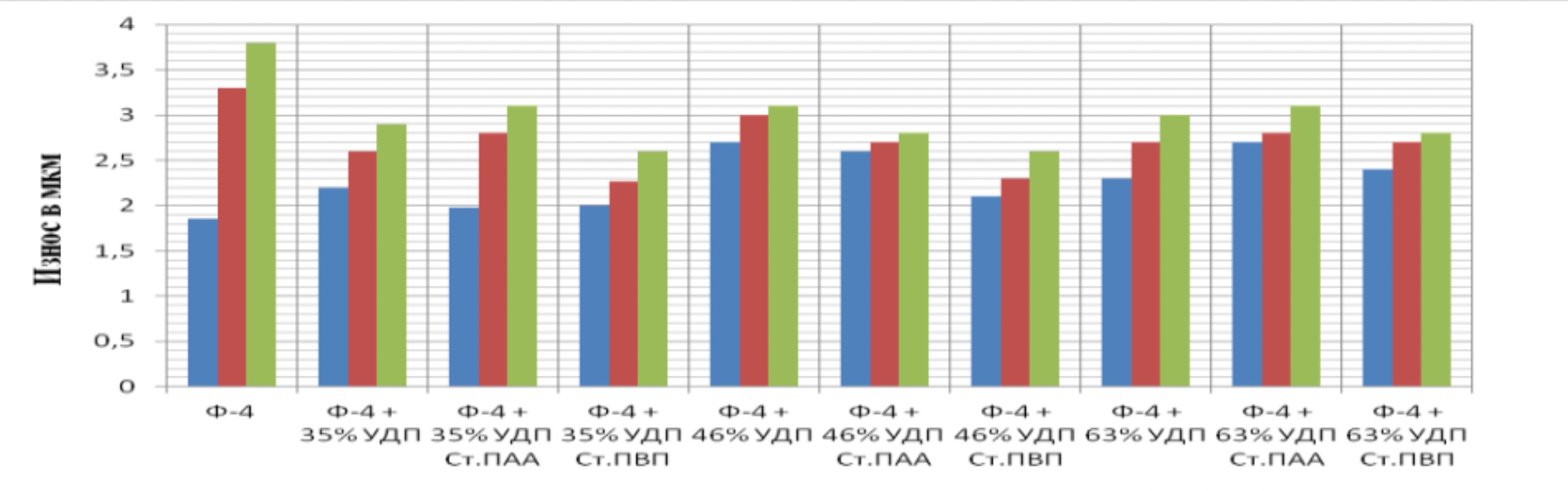

لقد ثبت أن استخدام المساحيق النانوية المعدنية ، المعدلة بواسطة البوليمرات القابلة للذوبان في الماء ، كحشوات للمواد بسبب التوزيع الموحد للحشو وزيادة تفاعل الالتصاق ، يزيد من صلابة المواد بمقدار 2 إلى 3 مرات ، ومقاومة التآكل بنسبة 1,5 ، 2 إلى 2 مرات ، وزادت خصائص الانزلاق بنسبة 2,5 إلى XNUMX مرة.

يمكن استخدام التطورات التي تعطي المواد المركبة تعقيدًا عاليًا من الخصائص الفيزيائية والميكانيكية في العقد شديدة الضغط من احتكاك الآلات والآليات ، بدلاً من التفاصيل المضادة للاحتكاك باهظة الثمن المصنوعة من السبائك المعدنية غير الحديدية والبوليمرات المعدنية.

يمكن التوصية بالنتائج العملية للرسالة لاستخدامها من قِبل مؤسسات البحث والتطوير ومؤسسات التصميم التي تشارك في تطوير وتصنيع وتنفيذ تقنيات الإنتاج والمواد المركبة التي تستخدم مسحوق النحاس شديد التشتت المعدل كملء.

طرق البحث:

تم استخدام أساليب البحث الحديثة والأجهزة لحل المهام.

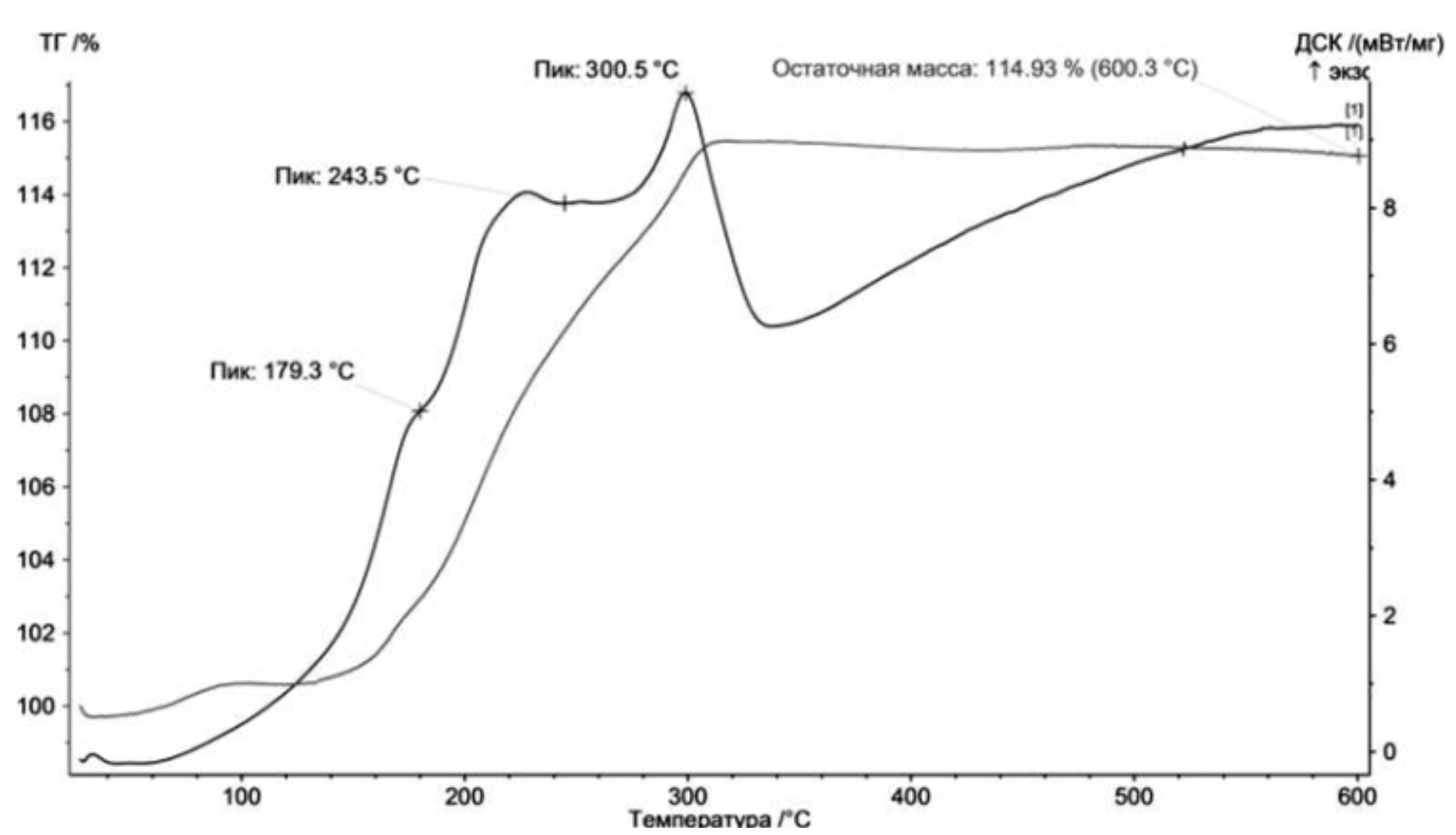

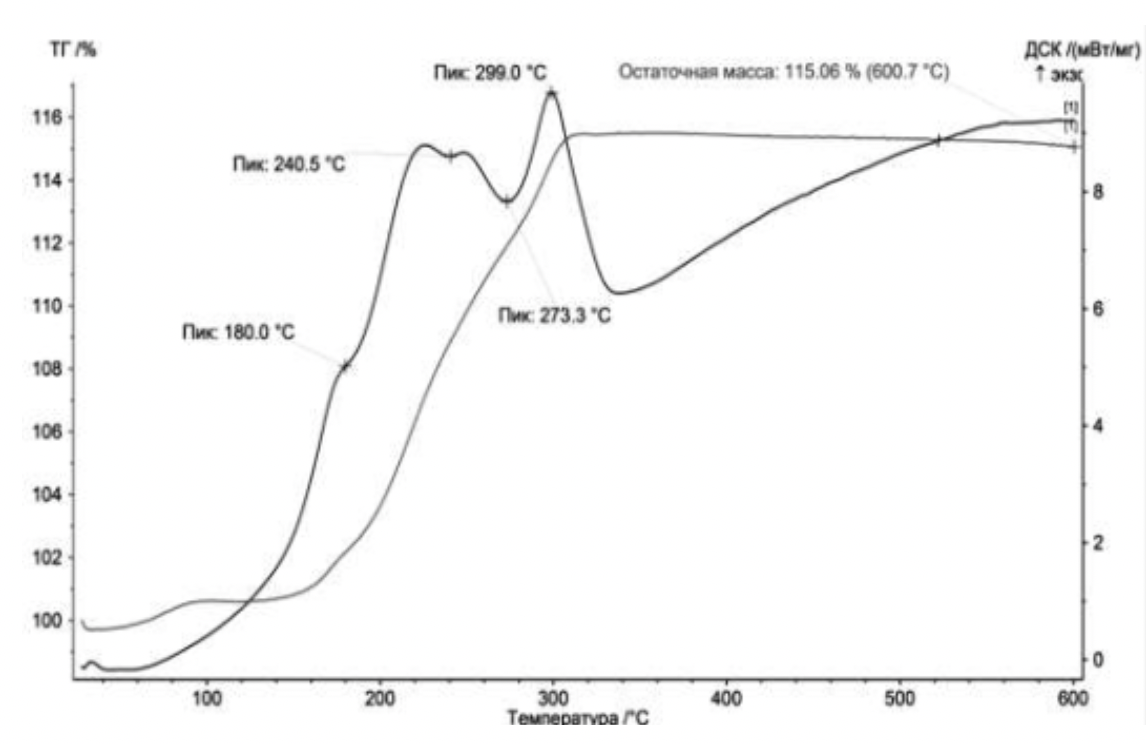

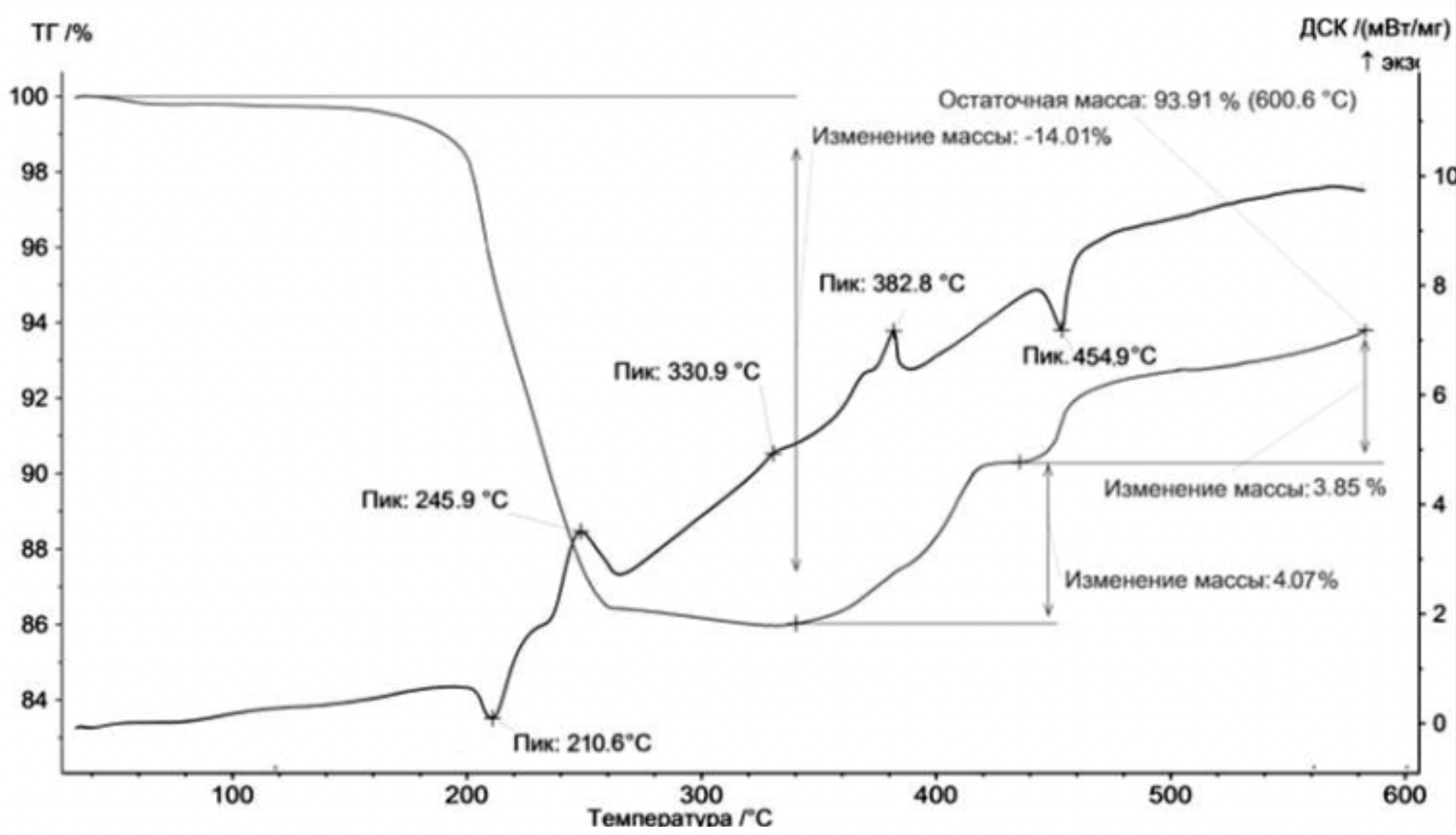

- تم إجراء التحليل الديناميكي الحراري على STA 449C في بيئة مؤكسدة (الهواء). تم تسخين العينات إلى 10 درجة مئوية بمعدل 600 درجة مئوية / دقيقة.

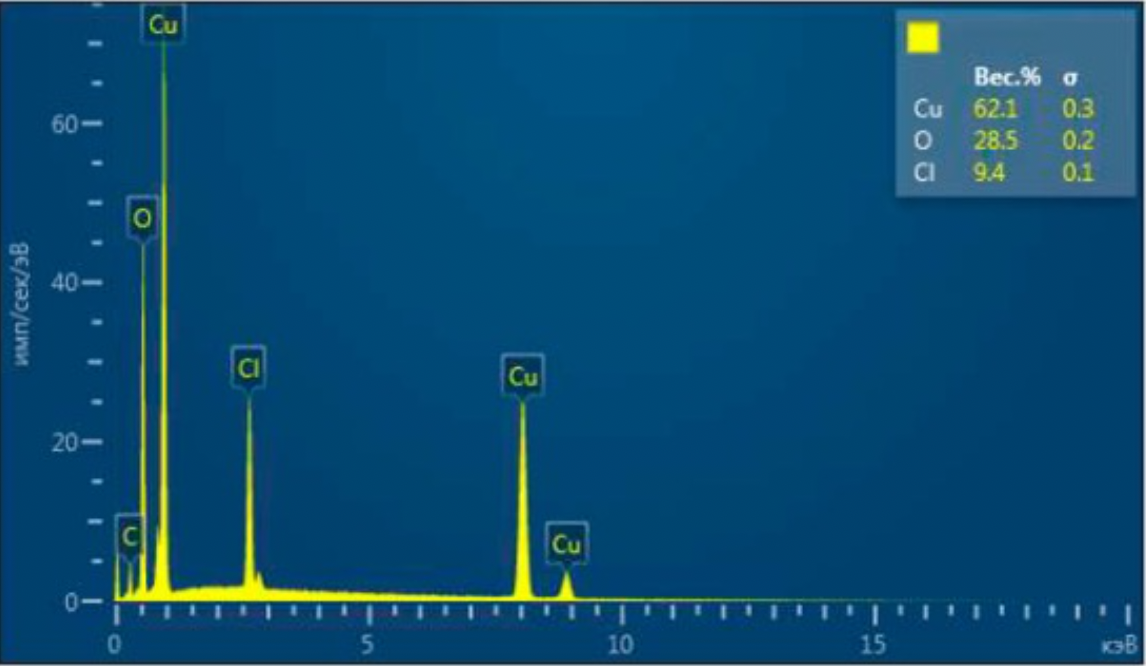

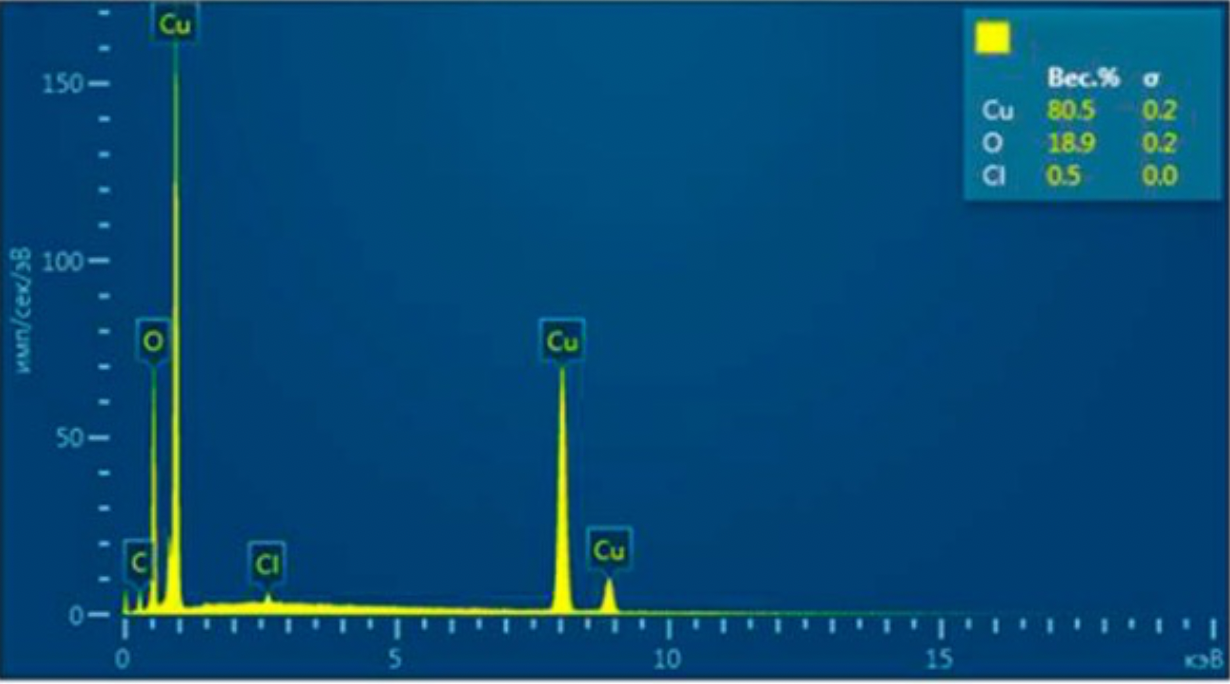

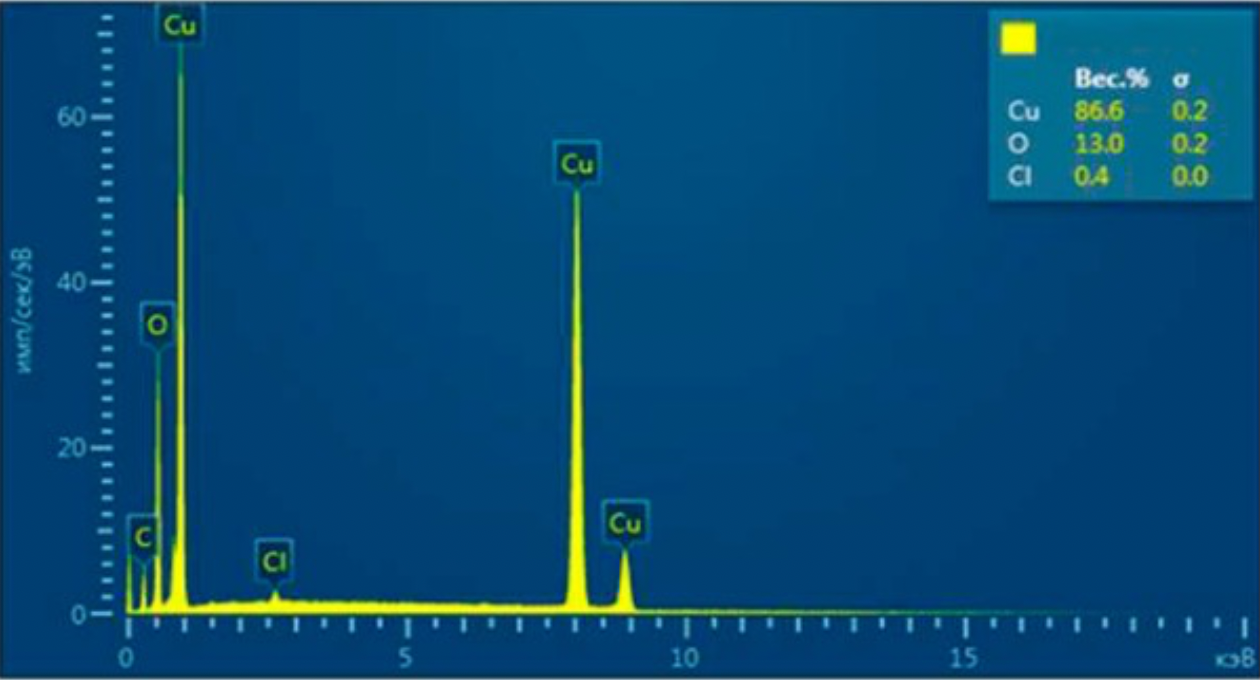

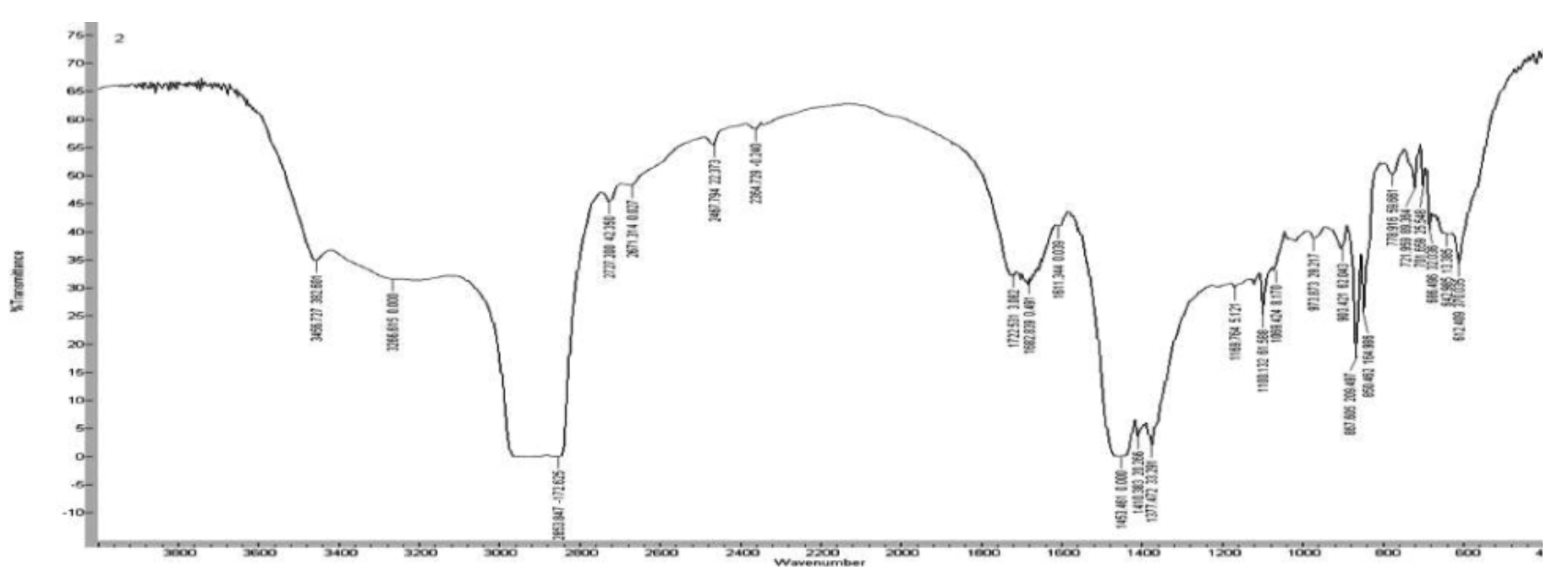

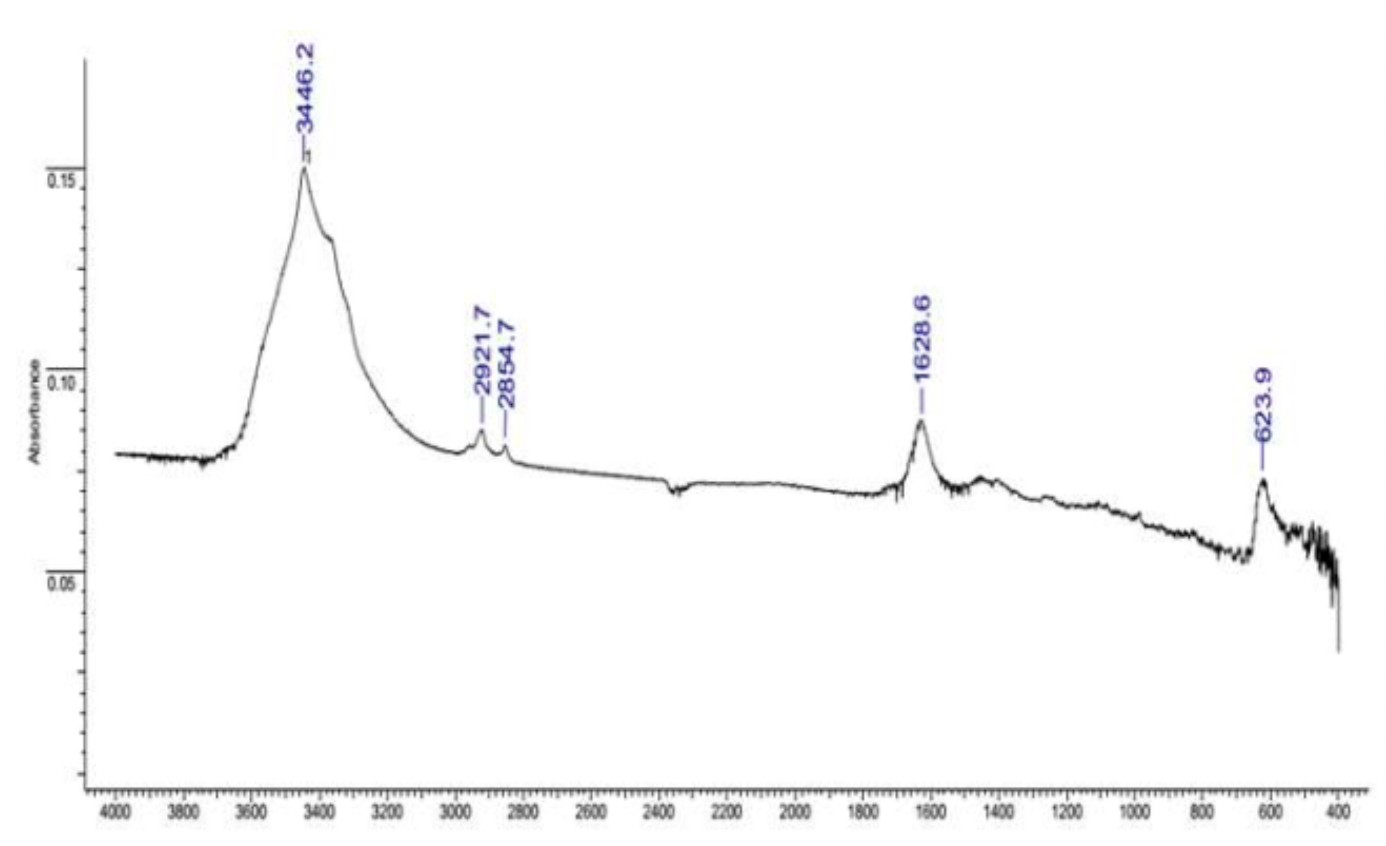

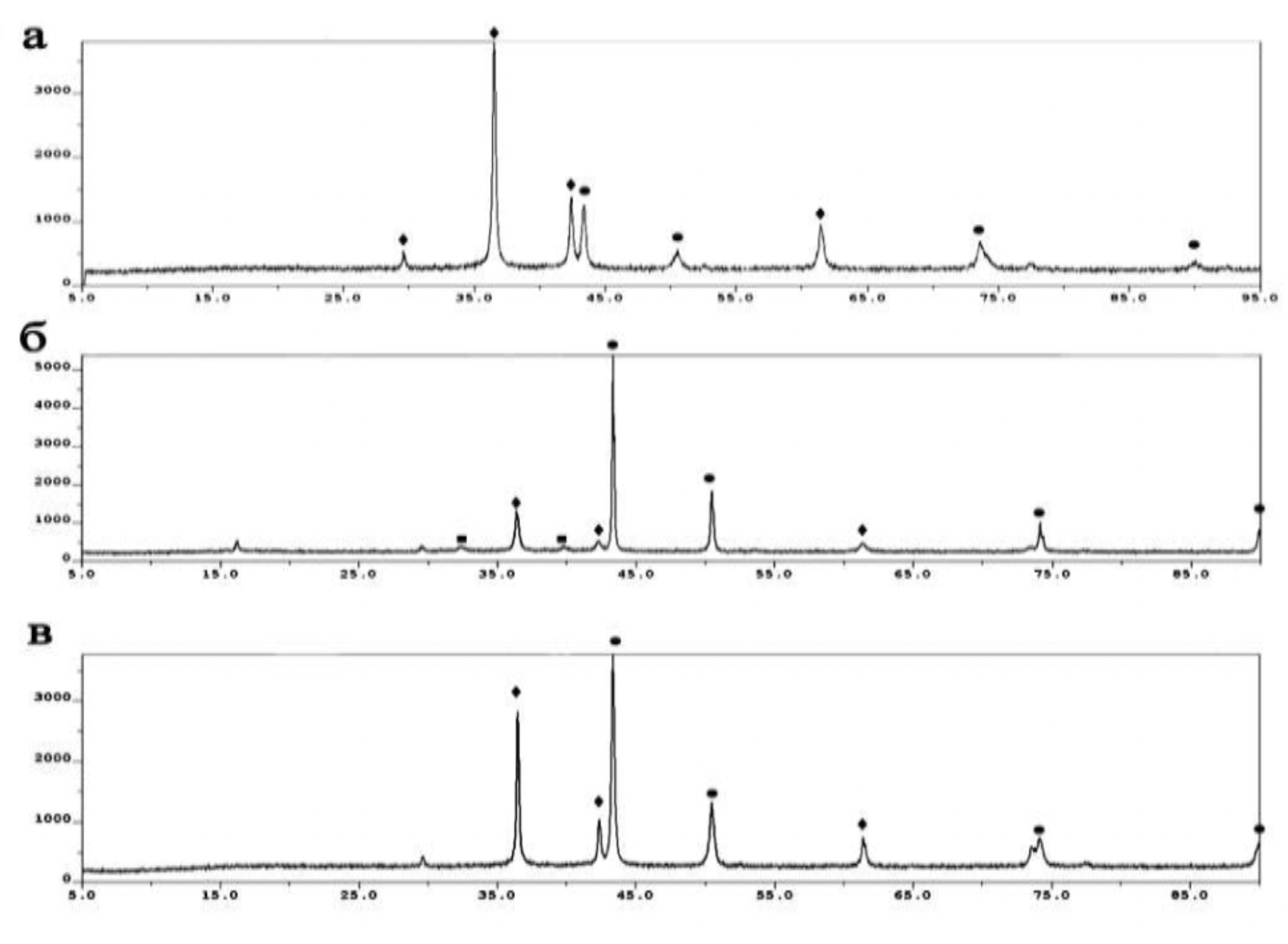

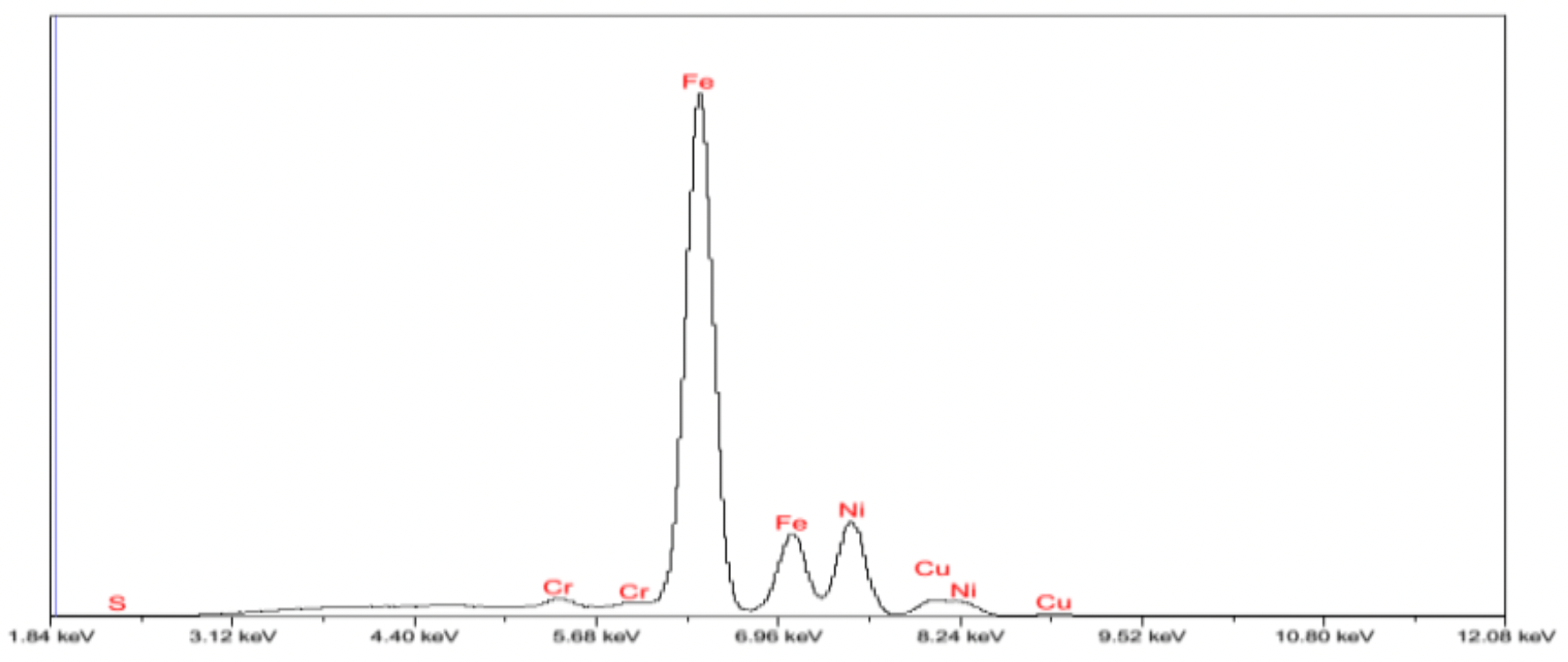

- تم إجراء تحليل طور الأشعة السينية (XRD) باستخدام مقياس الانحراف العلمي ARL X'TRA Thermo Fisher. تم فحص بنية مسحوق النحاس فائق التشتت الذي تم الحصول عليه على جهاز التحليل الدقيق EDAX المشتت للطاقة.

- GENESIS. تم إجراء التحقيق في اتصالات التنسيق التي تم تشكيلها أثناء عملية الحصول على المسحوق النحاسي الفائق الشدة عن طريق التحليل الطيفي بالأشعة تحت الحمراء على جهاز Varian 640. تم تحديد توزيع حجم الحبوب باستخدام Microtrac S3500.

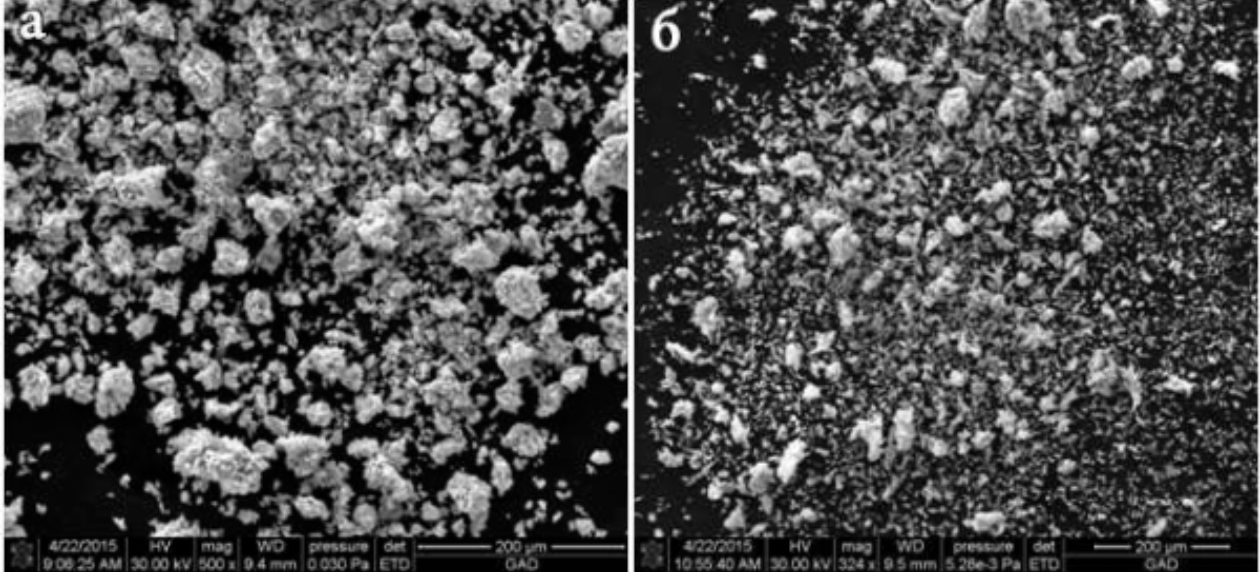

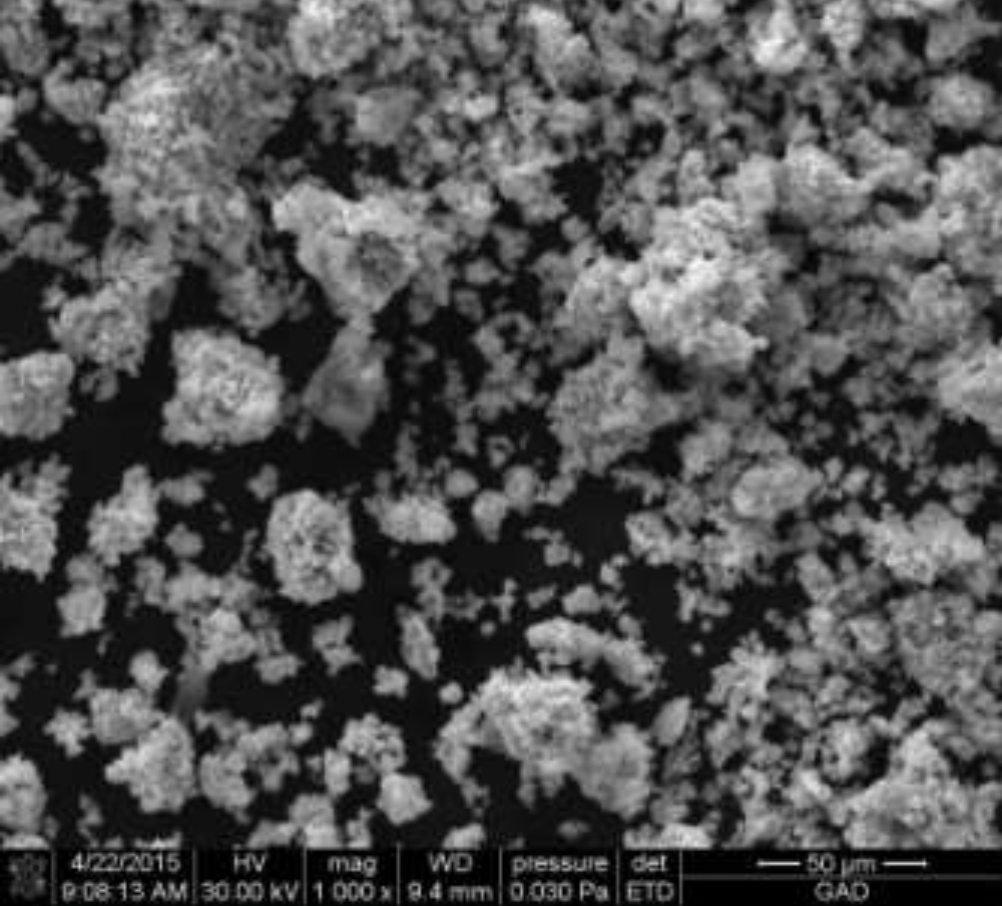

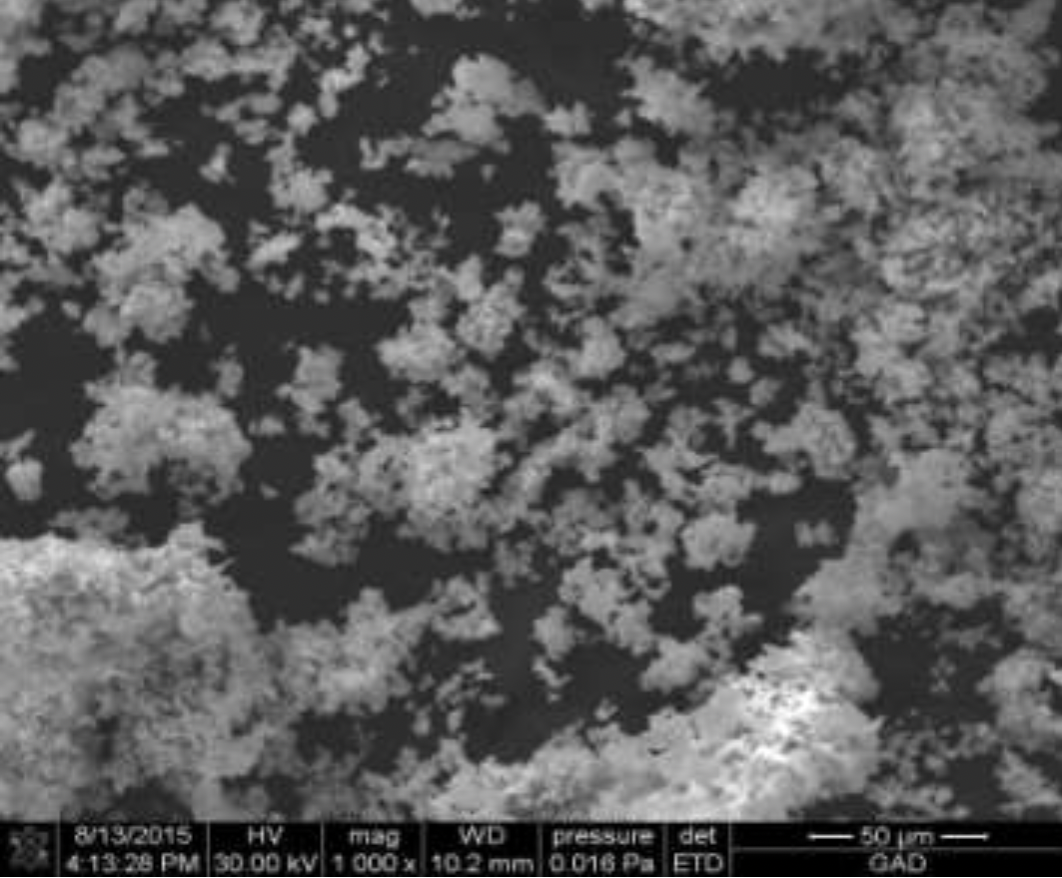

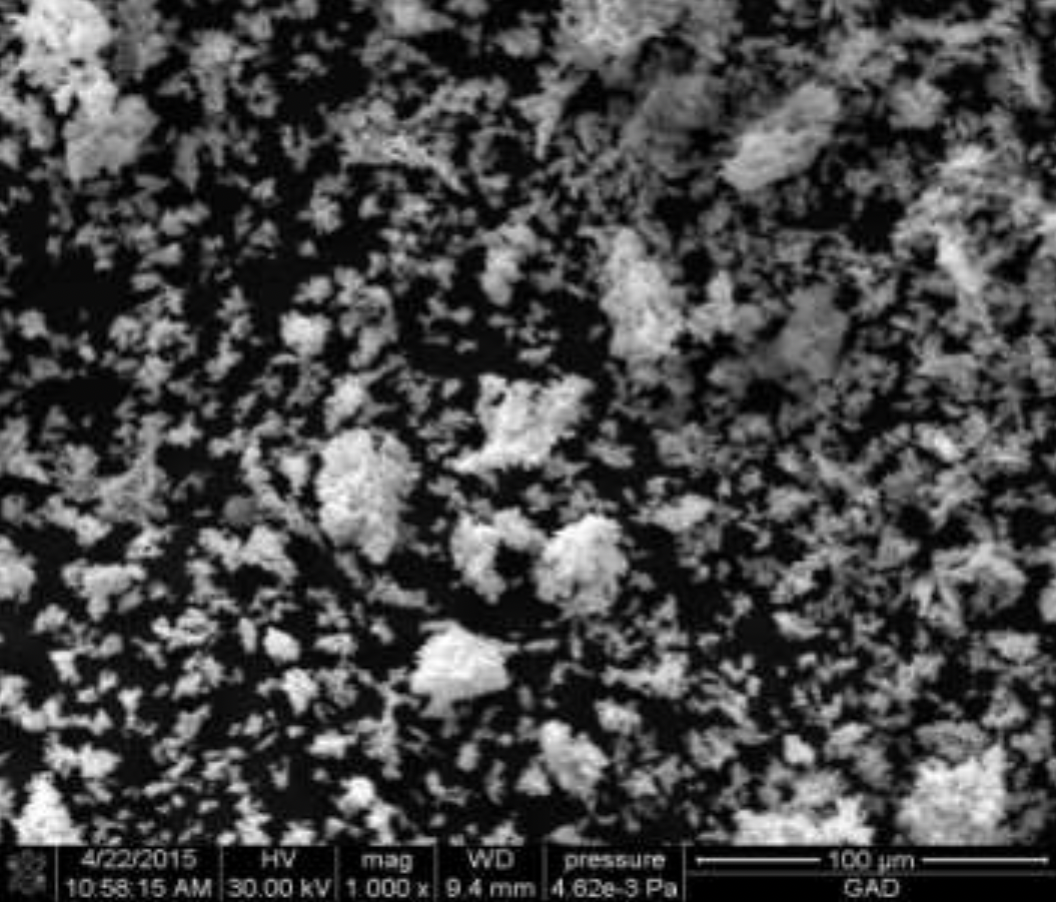

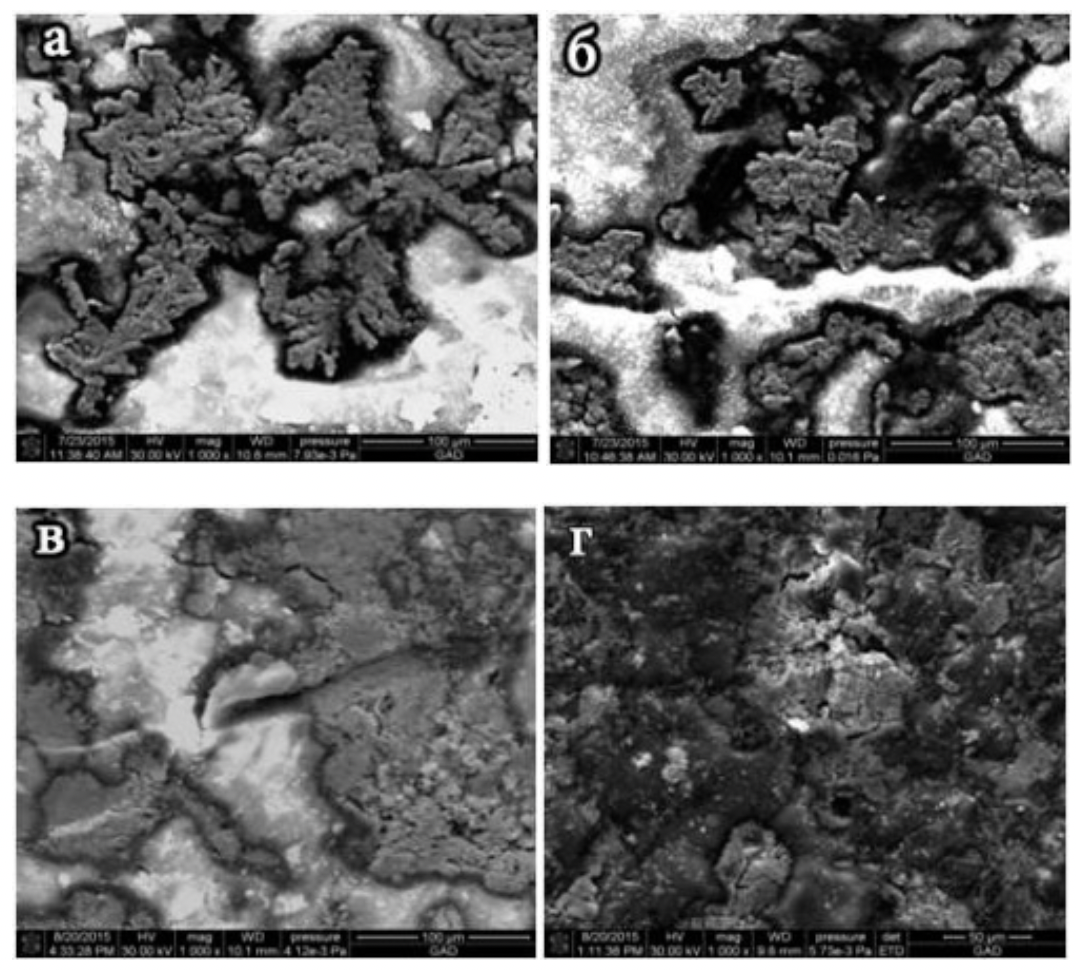

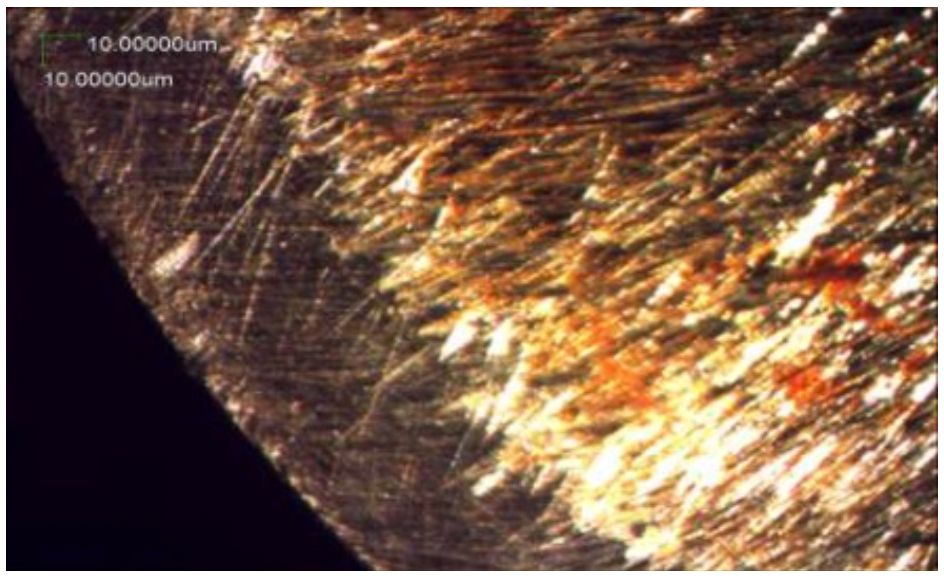

- تم فحص تفاعل الحشو مع المصفوفة من خلال مجهر الكتروني مسح ضوئي من كوانتا 200.

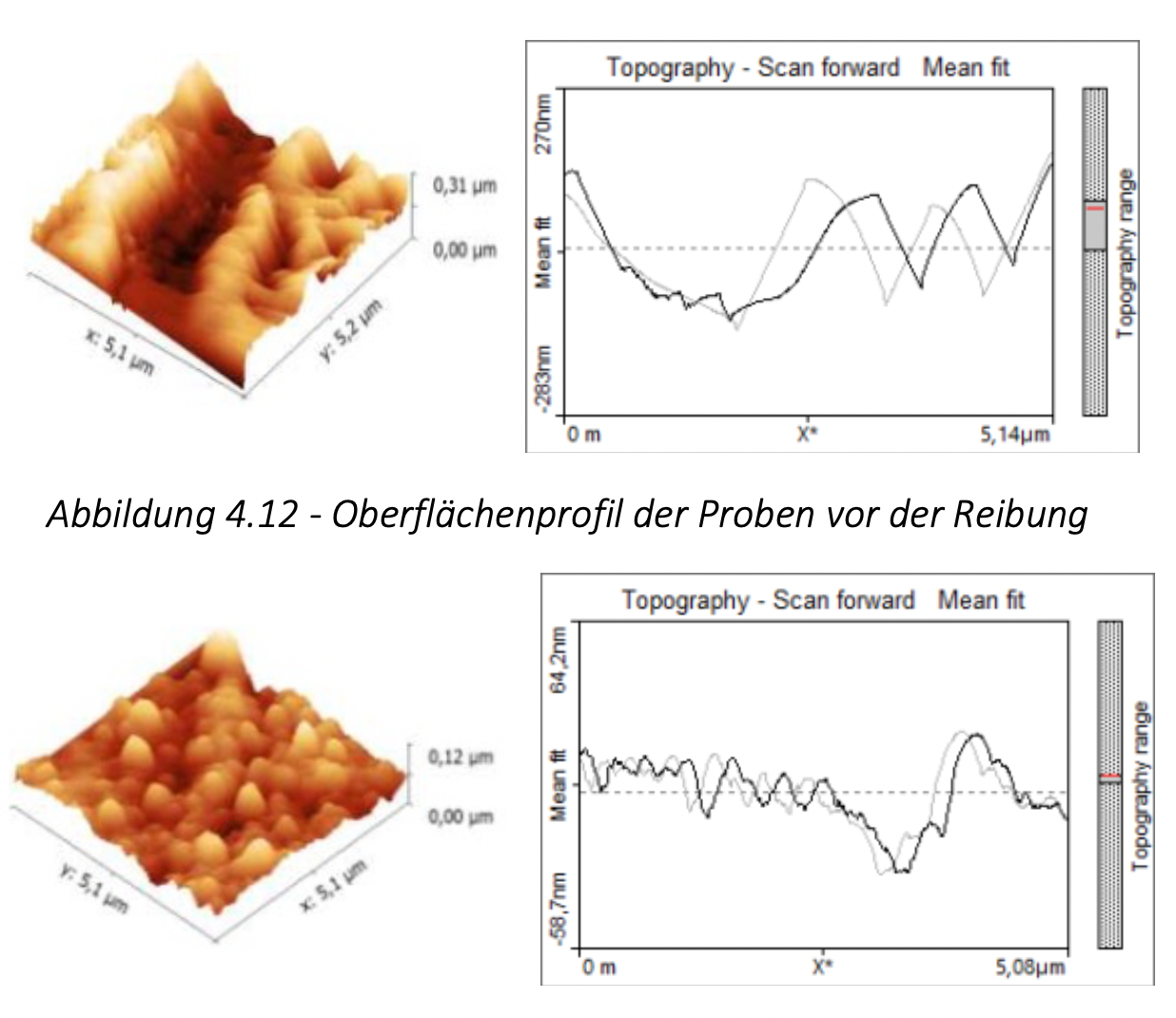

- تم فحص هيكل الطبقة السطحية للمواد المركبة.

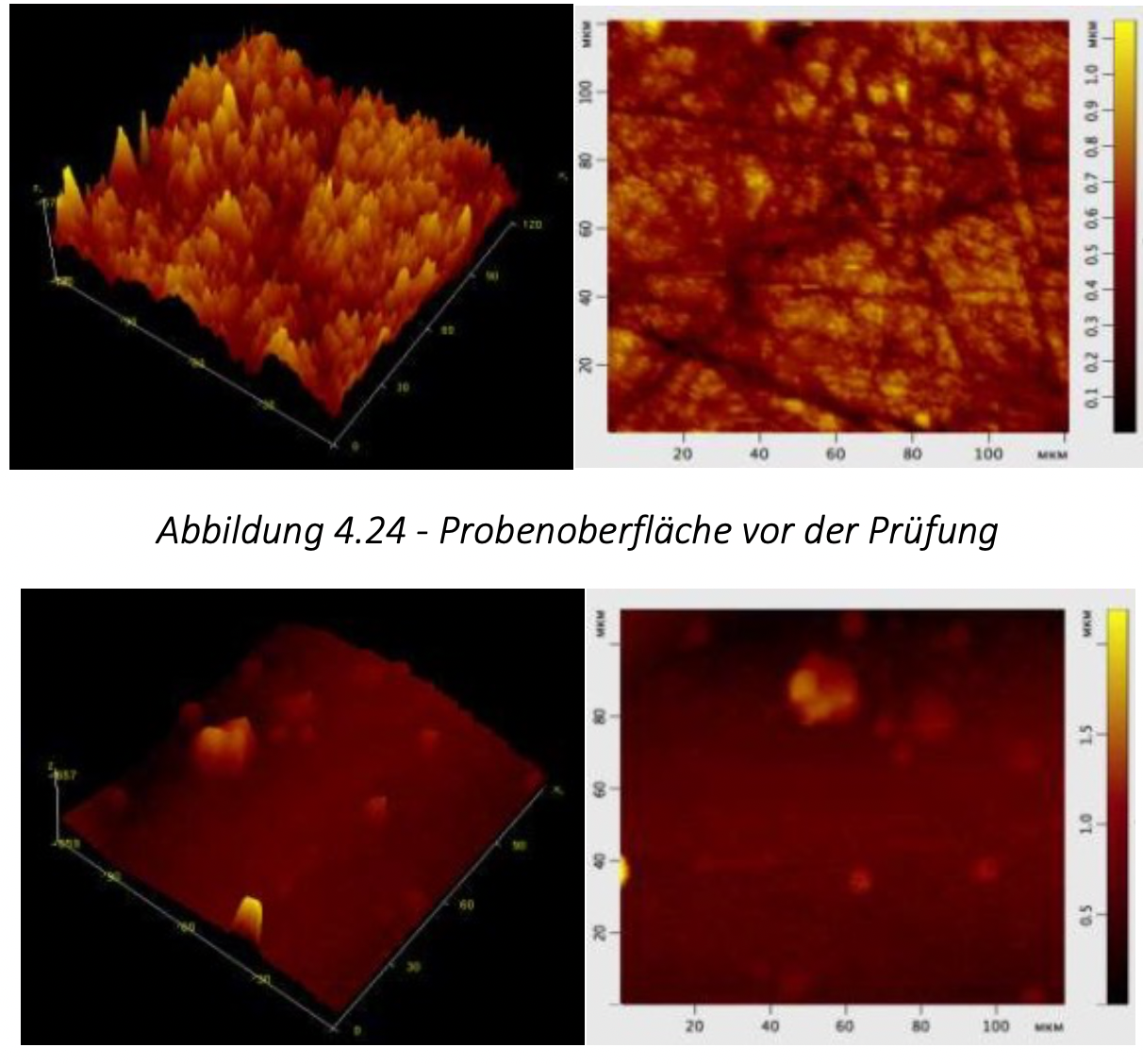

- على مجهر مسبار المسح SolverHV. تم اختبار الخواص الاحتكاكية للمواد التي تم الحصول عليها على آلة الاحتكاك النهائي TMT-25.

- تم تحديد التآكل الخطي عن طريق تغيير أبعاد الطول بمساعدة جهاز قياس بصري بدقة 0,003 مم.

- تم تحديد صلابة مركب البوليمر المعدني في AS-111 عن طريق الضغط على الكرة (وفقًا لبرينيل) وفقًا لـ GOST 9012-59.

- تم إجراء تعريف لضغط الكسر أثناء الضغط على الجهاز P-0,5 وفقًا لـ GOST4651-82. لا تتعارض النتائج المقدمة في الرسالة مع البيانات التجريبية والنظرية من باحثين آخرين ، والتي تم نشرها في الصحافة الحرة.

- تكنولوجيا لإنتاج مساحيق النحاس النانوية عن طريق التحليل الكهربائي باستخدام جزيئات polyvinylpyrrolidone و polyacrylamide النانوية.

- إن استخدام مساحيق النحاس والبوليمرات فائقة التشتت ، والتي يتم الحصول عليها من محاليل الأمونيا ، حيث أن إضافات السبائك لمركبات البوليمرات تمكن من زيادة الصلابة وتقليل التآكل أثناء الاحتكاك ، وتقليل تشوه التكلس ، وزيادة الحد الأقصى من قوة الضغط.

- تحديد تبعية تأثير الخواص المستقرة لمسحوق النحاس فائق الشدة على الخواص الميكانيكية لمركبات البوليمر المعدنية.

- النموذج الرياضي الذي يجعل من الممكن إيجاد النسبة المثلى لتركيزات مسحوق النحاس الفائق الشبه في مصفوفة البوليمر ، وبالتالي تحقيق أكبر قوة للمادة.

درجة الموثوقية والموافقة على النتائج.

تأكيد درجة صحة النتائج:

- الموافقة على النتائج مع الأحكام الأساسية لعلوم المواد المسحوقة وكذلك الاتفاق على البيانات التجريبية والمعرفة العلمية مع الأحكام المقبولة عمومًا المنشورة في المنشورات المطبوعة.

- تطبيق برنامج لمعالجة نتائج البحوث التجريبية.

تم إجراء التحقيقات على الأجهزة المعتمدة.

تم اختبار المساحيق كإضافات سبائك للمركبات مع مصفوفة البوليمرات الفلورية 4 والبولي إيثيلين 277.

تم الإبلاغ عن الأحكام والنتائج الرئيسية للبحث في المؤتمرات العلمية والتقنية والبحثية السنوية:

- المؤتمر العلمي والعملي الدولي السادس "المواد الجديدة وتقنيات إنتاجها" ، نوفوتشركاسك (2012) ، وكذلك في

- المؤتمر العلمي والعملي الدولي الخامس عشر "تقنيات التصليح والطلاء القابل للعلاج: النظرية والتطبيق" ، سانت بطرسبرغ (2013).

مساهمة المؤلف الشخصية.

تم قبول جميع النتائج الأساسية للرسالة شخصيًا من قبل المؤلف.

شارك المؤلف مباشرة

- عند التخطيط لبحث أطروحة الخاص بك ،

- في اختيار الأشياء البحثية ،

- في تطوير التكنولوجيا لإنتاج مساحيق النحاس فائقة التشتت مع البوليمرات القابلة للذوبان في الماء ، لإنتاج المواد المركبة من البوليمرات المعدنية المضادة للاحتكاك.

صياغة المشاكل واختيار كائنات البحث والطريقة التي يتم بها حل المشكلات هي في يد المؤلف.

اقترح موضوع أطروحة AV Skorikov.

أشرف على الأطروحة بشكل علمي ، وشارك في مناقشة وتفسير النتائج. شاركت Lipkin MS و Danyshina GA و Shishka VG في تطوير التكنولوجيا لإنتاج مسحوق النحاس الفائق التشتت والأساليب التكنولوجية لإنتاج مركبات البوليمر المعدنية وكذلك في إنشاء نموذج رياضي.

منشورات حول موضوع الرسالة.

تم نشر 9 أوراق علمية حول موضوع الرسالة ، بما في ذلك

- مقالتان في المجلات [78 ، 119] في المقالات المنشورة التي أوصت بها لجنة المصادقة العليا التابعة لوزارة العلوم والتعليم العالي في الاتحاد الروسي.

عدد من الأوراق في مجال المؤتمرات الدولية [5 ، 10 ، 12 ، 100 125].

نطاق وهيكل العمل. العمل 135 صفحة ، 62 منها

رسم و 17 الجداول. تتكون الرسالة من مقدمة وأربعة فصول وخاتمة وقائمة بالأدب تحتوي على 134 عنوانًا.

الفصل 1

تحليل الأدبيات العلمية والتقنية وبراءات الاختراع

1.1 تطبيقات مساحيق النحاس فائقة التشتت

مجالات تطبيق مساحيق النحاس تنمو حاليا بشكل كبير ولم تعد تقتصر على مسحوق المعادن.

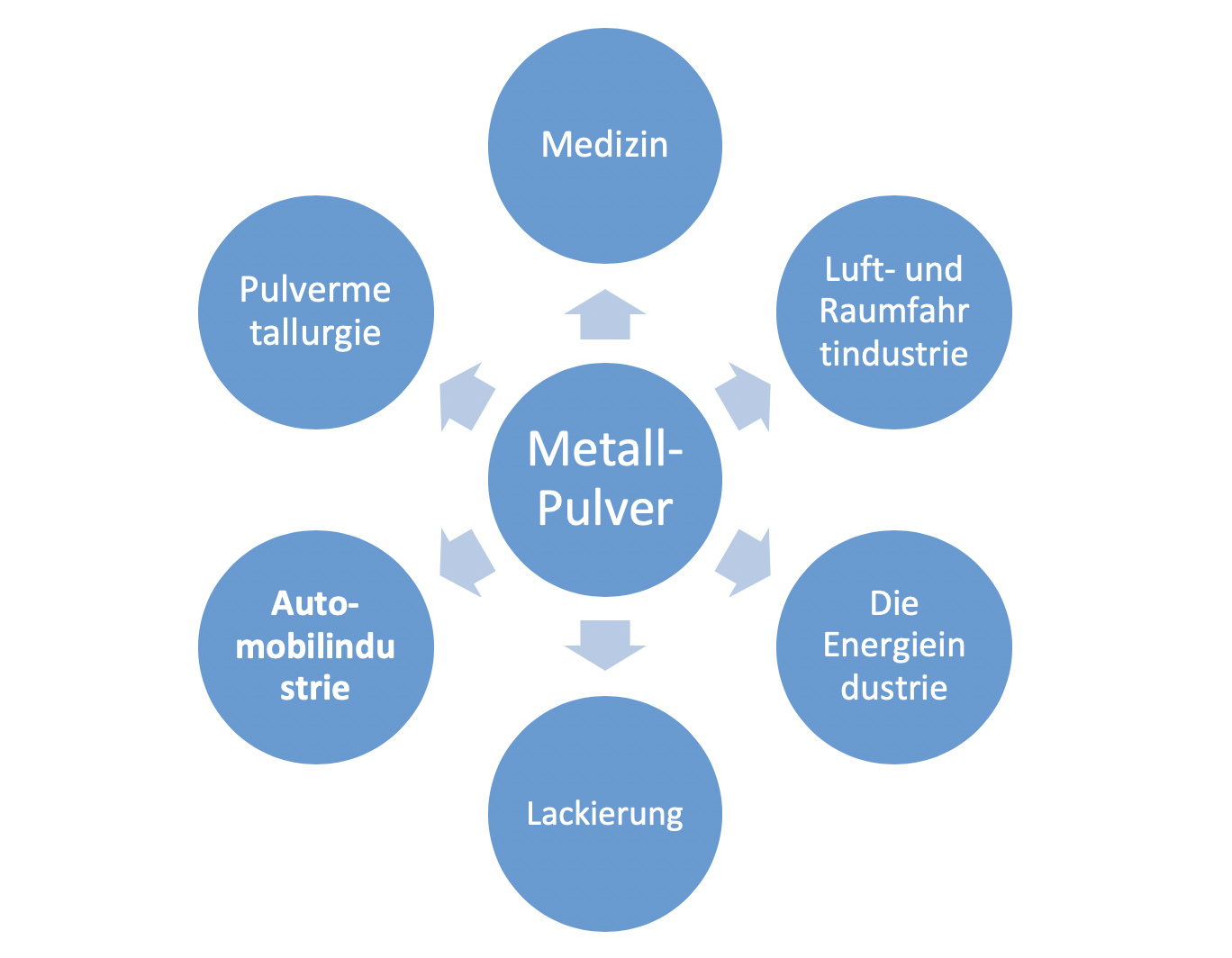

نظرًا لخصائص معينة مثل الموصلية الكهربائية والحرارية ، يتم استخدام مسحوق النحاس بشكل نشط في جميع مجالات التكنولوجيا تقريبًا ويتم توسيع نطاق تطبيقه باستمرار (الشكل 1.1).

يرتبط الاستخدام الواسع النطاق للمساحيق في مختلف المجالات بقدرتها على تحسين معايير العمليات التكنولوجية الحالية بشكل كبير وإنشاء تكنولوجيات جديدة.

تُستخدم مساحيق النحاس فائقة الاختلاف على نطاق واسع في تعدين المسحوق ، كمادة مضافة نشطة بيولوجيًا ، كعوامل حفازة في الصناعة الكيميائية ، كمادة مضافة في الدهانات والمنتجات الكيميائية الأخرى ، مثل اللك ، كأصباغ في الطباعة والتغليف ، وفي العديد من الصناعات الأخرى [11-13] ،

الشكل 1.1 - تطبيقات مساحيق المعادن

الخصائص المطهرة للمساحيق النحاسية الفائقة الشدة معروفة بالفعل.

أظهرت دراسات النشاط الحيوي للضمادات غير المعدلة والمواد المعدلة بالمسحوق [14] أن عينة التحكم لم تمنع نمو ثقافة المكورات العنقودية.

المواد التي تم تعديلها باستخدام مسحوق النحاس PMS-1 ليس لها عملياً أي منطقة تمنع نمو البكتيريا. على العكس من ذلك ، فإن المواد التي تم تعديلها باستخدام مساحيق فائقة التشتت لديها نشاط قوي مضاد للميكروبات.

ترتبط نتائج النشاط الحيوي في وسط استزراع كثيف جيدًا بنتائج تقييم النشاط الحيوي في وسط استزراع سائل مع بذر لاحق.

تتمثل الآلية المحتملة للموت البكتيري في تفاعل أيونات النحاس مع المجموعات الوظيفية للأحماض الأمينية ، وهي بروتينات البكتيريا ، مما يؤدي إلى تغيير طبيعة البروتينات في الخلية ؛ اضطرابات التوازن الأنزيمي داخل الكائنات الحية الدقيقة ؛ تسرب المواد الحيوية القابلة للذوبان من الخلية ، مما يؤدي إلى موت الكائنات الحية الدقيقة.

تستخدم مساحيق النحاس فائقة الشدة في مسحوق المعادن:

- في إنتاج مواد التلامس الكهربائية التي تُستخدم في المفاتيح الكهربائية ، و NC ، والتلامس المنزلق للقطارات الكهربائية في السكك الحديدية ، وحركة المرور الحضرية والصناعية ، وأيضًا كمفاتيح كهربائية أوتوماتيكية ، ونقاط ومفاتيح ، وموصلات لعروات لحام القوس ، إلخ. [15-16 ] ؛

- عند استقبال المواد المضادة للاحتكاك سواء مع مصفوفة معدنية أو مع البوليمر ، وتستخدم في مختلف عقد الاحتكاك عالية التحميل [17] ؛

- في صناعة مواد البناء التي تخضع لمتطلبات متزايدة من حيث التوصيل الكهربائي والحراري ومقاومة التآكل والمظهر الزخرفي. تُستخدم المنتجات المصنوعة من هذه المواد في مجالات مختلفة من العلوم والتكنولوجيا ، مثل الهندسة الميكانيكية وبناء السفن وبناء الأدوات وصناعة السيارات.

في الصناعة الكيميائية ، يستخدم مسحوق النحاس لإنتاج المواد الحفازة للأكسدة الكاملة للهيدروكربونات [22-24].

بعد النظر في مجموعة واسعة من تطبيقات المسحوق ، يمكن أن نستنتج أن كفاءة وموثوقية وعملية المساحيق في مختلف مجالات التطبيق تستلزم تطوير تقنيات لإنتاج مسحوق النحاس شديد التشتت مع توزيع حجم الجسيمات المطلوب والنقاء الكيميائي وشكل الجسيمات لكل تطبيق محدد.

1.2 طرق للحصول على مسحوق Ultradisperse

أحد أهم الاتجاهات في تطوير التقنيات الحديثة هو تصغير المنتجات لأغراض وظيفية مختلفة ، مما يؤدي إلى تحقيق وفورات في تكاليف المواد والطاقة المرتبطة بتصنيعها وتشغيلها ، ويزيد من الاستخدامات الممكنة في المناطق التي تكون فيها متطلبات الحجم وخفض الوزن مرتفعة بشكل خاص مرتفعة.

علاوة على ذلك ، نتيجة للتصغير ، هناك تغييرات نوعية كبيرة في معايير التصميم وبالتالي خصائص المنتجات التي تم إنشاؤها ، والتي تفتح طرقًا جديدة للتطبيق العملي.

وقد أدى تطوير التصغير إلى تشكيل مجموعة من التكنولوجيا النانوية وإنشاء المواد النانوية (25).

هناك طرق مختلفة حول كيفية تحديد المواد النانوية. أبسط نهج ينطبق على

- مع أبعاد هندسية لهيكل هذه المواد.

- تُسمى اليوم المواد ذات البنية المجهرية المميزة من 1 إلى 100 نانومتر nanostructured [26].

من أجل التحقيق في المواد متناهية الصغر ، يتم فحص تركيبها الذري لأول مرة ، وأنواع الذرات التي هي لبنات البناء وتحديد موقعها المتبادل في الفضاء.

معظم الجسيمات النانوية لها بنية نانوية بلورية.

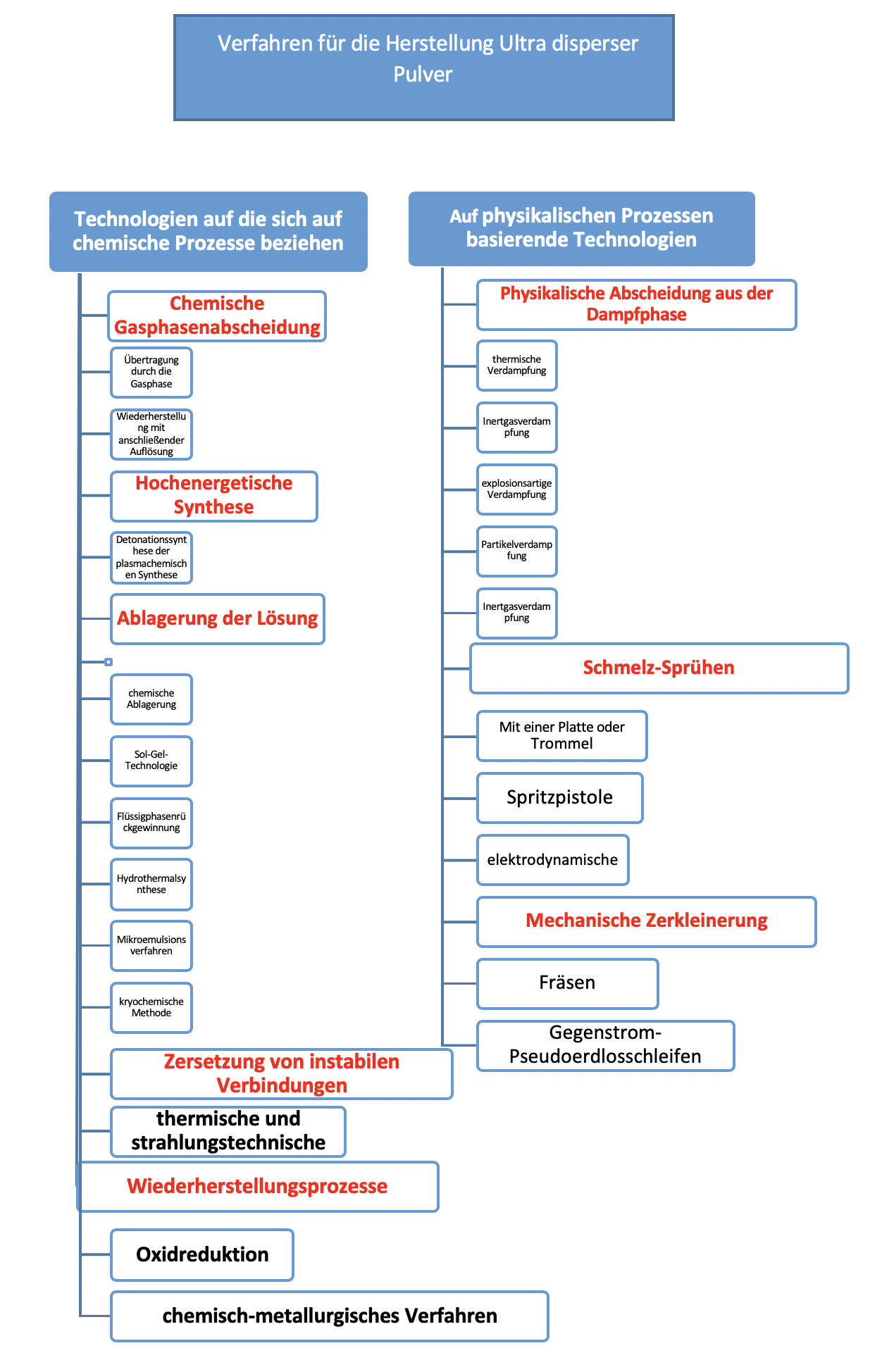

يمكن تقسيم أكثر التقنيات انتشارًا لإنتاج مساحيق فائقة التشتيت إلى مجموعتين تقريبًا (الشكل 1.2). المجموعة الأولى تشمل التقنيات القائمة على العمليات الكيميائية ، والمجموعة الثانية تشمل العمليات الفيزيائية.

الشكل 1.2 - الطريقة الرئيسية للحصول على المسحوق شديد التشتت

تضمن العمليات المستندة إلى العمليات الفيزيائية لإنتاج مساحيق فائقة التشتيت تحويل مادة البدء إلى مسحوق دون أي تغيير ملحوظ في التركيب الكيميائي. الطرق الأكثر استخدامًا هي طحن المواد الصلبة في مصانع التصميمات المختلفة وتشتت الذوبان.

تشمل الأساليب الكيميائية العمليات التكنولوجية لإنتاج المساحيق فائقة التشتت المرتبطة بالتحويل الفيزيائي والكيميائي للمواد الخام.

يمكن لمسحوق اتصال الكلى الناتج اختلافًا كبيرًا عن المادة الأصلية.

1.2.1 تقنيات لإنتاج مسحوق فائق التشتت يعتمد على العمليات الكيميائية

يسلط مؤلفو العمل [27-29] الضوء على عدد من الأساليب العامة التي هي نموذجية من التقنيات التي تعتمد على العمليات الكيميائية في إنتاج مساحيق فائق الشدة والتي تميزها عن المساحيق العادية:

- معدل مرتفع لمراكز تنوي الجسيمات ،

- معدل نمو منخفض للجسيمات ،

- لا يزيد حجم الجسيمات الناتجة عن 100 نانومتر ،

- نطاق ضيق لتوزيع حجم الجسيمات ،

- ثبات استخلاص الجزيئات من نطاق حجم معين ،

- تكرار التركيب الكيميائي والمرور للجسيمات ،

- زيادة الطلب على مراقبة ومراقبة معاملات العملية الواردة.

تكنولوجيا ترسيب البخار الكيميائي

تعتمد التقنيات في هذه المجموعة على استخدام التفاعلات الكيميائية الحرارية ، والمركبات المعدنية التي يتم رشها في غرفة التفاعل وتشكيل الهباء الجوي. تتحلل المحاليل الملحية بالرش في منطقة معينة حرارياً لتشكل رواسب صلبة في شكل مسحوق غازي فائق والمواد الغازية أو تخضع لتفاعلات كيميائية ، وكذلك بتكوين مسحوق ومواد غازية [30].

المواد الخام الأكثر استخدامًا هي الهاليدات المعدنية (الكلوريد بشكل أساسي) ومركبات الألكيل والكربونيل وأوكسي كلوريد والمركبات العضوية المعدنية.

يمكن التحكم في حجم الجزيئات الناتجة بواسطة درجة الحرارة ومعدل الترسب. توفر هذه التقنية مساحيق فائقة التشتت من السيليكون ، البورون ، أكاسيد التيتانيوم ، الزركونيوم ، الألومنيوم ، نتريد ، كربيدات السيليكون و كربونات الصوديوم ، ثاني أكسيد التيتانيوم والنحاس بأحجام الجسيمات من 20 إلى 600 نانومتر.

تشتمل تقنيات ترسيب البخار الكيميائي على درجة حرارة عالية أو تحلل باللهب. [31]

وهو يعتمد على تفاعل المركبات ، ولا سيما الكلوريد ، في لهب الهيدروجين والأكسجين.

توضح التفاعلات الكيميائية التالية (1.1 إلى 1.3) السبب

هذه العملية هي أيضًا "لهب" يسمى.

N2 + O2 → N2O (1.1)

2CuCl2 + 2 H2 O → 2CuO + 4 HCl (1.2)

في المجموع:

2CuCl2 + 2H2 + O2 → 2CuO + 4NSl

(1.3)

الماء الناتج عن تفاعل الهيدروجين والأكسجين يؤدي إلى تدفق سريع وكمي للتحلل المائي لـ CuCl عند 1000 درجة مئوية.

يتم فصل المنتج الثانوي الوحيد للتفاعل - كلوريد الهيدروجين - وإعادته إلى عملية استرداد CuCl2.

يتكون ثاني أكسيد السيليكون (Aerosil) الناتج عن هذه العملية من وحدات من الجزيئات الأولية غير المتبلورة ذات الشكل الكروي وحجمها 5-10 نانومتر ، والتي تعد جزءًا من وحدات الجسيمات الثانوية التي يزيد حجمها عن 100 نانومتر.

تشمل عيوب هذه الطريقة المحتوى العالي للأكسيدات والمنتجات الثانوية في EDP الناتج وتغيير كبير في توزيع حجم الجسيمات.

التوليف الكيميائي

تستخدم هذه الطريقة للحصول على مساحيق فائقة التشتت بلازما ذات درجة حرارة منخفضة للقوس أو تفريغ الوهج (تقليدي ، عالي التردد) أو تفريغ عالي التردد.

تستخدم المعادن أو الهاليدات أو المركبات الأخرى كمواد أولية لبدء التشغيل.

يعرض العمل [32] الحصول على مساحيق فائق الشدة مركب من خلال العمليات الكيميائية للبلازما.

تحتوي هذه المادة على جزيئات تتكون من قلب وقذيفة.

يضمن تفاعل البلازما مع المادة المعالجة الذوبان والتشتت والتبخر ، ثم استعادة المنتج وتوليفه بحجم جسيم يصل إلى 10 نانومتر ، بما في ذلك معلمات ما يسمى - الجنين الحرج.

يتم تغذية المواد الأولية للبلازما كمسحوق.

تتم العمليات التالية في تدفق البلازما: تسخين جزيئات المواد الخام إلى درجة حرارة عالية ، ذوبانها ، التبخر ، التفاعلات الكيميائية ، تكوين جزيئات المنتج ، التبريد.

طور مؤلفو العمل [33] طريقة عالمية لإنتاج مساحيق فائقة التشتت من المعادن والسبائك والمركبات - الاسترداد والتوليف في البلازما النشطة كيميائيًا.

المسحوق فائق الشدة الذي تم الحصول عليه بهذه الطريقة له تشتت منخفض نسبيا. شكل الجسيمات هو تقريبا كروية. بسبب ارتفاع درجة حرارة البلازما وسرعات عالية.

باستخدام هذه الطريقة ، يمكن الحصول على مساحيق فائقة التشتت من مختلف المعادن والسبائك.

ويرجع ذلك إلى انتقال جميع المواد الأولية تقريبًا إلى الحالة الغازية مع تكثيفها اللاحق في شكل مسحوق شديد التشتت مع جزيئات ذات شكل منتظم ، بأحجام تتراوح من 10 إلى 200 نانومتر.

يتم تحقيق أعلى درجات الحرارة والقدرات من خلال استخدام خراطيش البلازما القوسية ، ويتم الحصول على مساحيق فائقة التناضح أنظف وأكثر تجانسًا باستخدام خراطيش بلازما عالية التردد تعمل بالموجات الدقيقة 20 ، استخدم جهاز تفريغ الغاز للحصول على بلازما منخفضة الحرارة.

ميزة هذه الطريقة هي أنها تضمن إنتاج المنتجات ذات التركيب الكيميائي المطلوب ، والحالة الفيزيائية وأبعاد الشكل ، وكذلك في شكل مساحيق فائقة التشتت.

عيوب هذه الطريقة هي:

1) تشتت كبيرة بما فيه الكفاية للأكاسيد والتراكيب المعقدة.

2) نشاط تآكل عالية

المركبات المتطايرة ، والطاقة السطحية عالية الامتزاز من الجسيمات النانوية ،

مما يؤدي إلى امتزاز المنتجات الثانوية على سطحها والتي يصعب إزالتها ؛ 3) الحاجة إلى معدات باهظة الثمن

تقنيات فصل الحل

ما تشترك فيه هذه المجموعة هو تنفيذ التفاعلات الكيميائية في المحاليل الملحية المائية. تستخدم عدة طرق مختلفة [34-36] بناءً على استخدام الماء أو المواد العضوية الذائبة في الماء.

مذيب الملح المعدني مع المواد الفعالة كيميائياً المستخدمة كمسحوق فائق التشتت غير مذيب.

تشبه هذه التقنية تقنية المعدن الكيميائي ، باستثناء أنه لم يتم تنشيطها. يحدث انبعاث الجسيمات على السطح على كامل حجم المحلول.

يمكن الحصول على مساحيق أكسيد النحاس بدرجة عالية من النقاء والتجانس والتشتت عن طريق استخراج أملاح النحاس (ملح النحاس N ، N'-dinitrourea) من المحلول في وجود مذيب عضوي مثل ثنائي ميثيل سلفوكسيد.

يصبح الحل 1-6 في غضون 110-150 ساعات oيتم تسخين C ويتم تحرير مسحوق أكسيد النحاس من التعليق [37].

تعتبر عملية استرداد مسحوق النحاس عن طريق الانتعاش من ملح النحاس في وجود عامل الاختزال في [38].

يستخدم كبريتيت النحاس كملح والجلوكوز كعامل اختزال.

متوسط حجم مسحوق النحاس الناتج هو 35-45 نانومتر ، وكسب ما يصل إلى 90 ٪.

في الفصل الكيميائي من محاليل الأملاح ، تضيف مادة - الفاصل وتقوم بفصل مسحوق أكسيد المعدن.

يتم تنظيم ظروف هطول الأمطار عن طريق تغيير قيمة الرقم الهيدروجيني ودرجة الحرارة وإضافة حلول عازلة.

غالبًا ما تستخدم محاليل الأمونيا وثاني أكسيد الكربون الأمونيوم وحمض الأكساليك وأكسالات الأمونيوم كمرسبات ، ويفضل استخدام أملاح حمض النيتريك القابلة للذوبان كمرسبات.

بالإضافة إلى ذلك ، وجدت هذه الطريقة تطبيقًا كافيًا للحصول على مساحيق مركبة متعددة المكونات وفائقة التشتت عندما يتم ترسيب عدة مركبات من حلول متعددة المكونات [39,40].

يكمن تعقيد هذه الطريقة في عملية استخراج لا يمكن السيطرة عليها عملياً ، مما يجعل استخراج مساحيق بحجم جسيم أقل من 0,5 ميكرون شبه مستحيل.

العيب الرئيسي لهذه الطريقة هو استخدام كميات كبيرة من الحلول وصعوبة التخلص منها ، ومحتوى كبير من الشوائب في المساحيق وتشتت كبير لحجم الجسيمات.

يقترح مؤلفو العمل [69] طريقة للحصول على مسحوق النحاس شديد التشتت عن طريق خلط خمس كبريتات النحاس مع الغليسرين.

مع التسخين اللاحق حتى الإذابة الكاملة للمكونات ، يتم إدخال حمض عضوي (حمض الفورميك أو حمض الأكساليك) كبادئ لاستخراج النحاس وبعد غسل مسحوق النحاس فائق التشتت تتم معالجته بالبنتان أو بمحلول كحول حامض دهني مع تجفيف لاحق.

عيب هذه الطريقة هو عملية استرداد النحاس المعقدة ، واستهلاك الكواشف عالية ودرجات الحرارة العالية.

واحدة من الطرق التي تتكون في تقليل الجزيئات الفائقة الشاردة من المحاليل هي طريقة تقليل الطور السائل. باستخدام هذه الطريقة ، يتم الحصول فقط على مساحيق فائقة الدقة للمعادن ذات قيم منخفضة لإمكانية الاختزال (النحاس والفضة والنيكل) [41]. يتكون من تحضير محلول ملح معدني عضوي ، يتبعه إضافة عامل اختزال قوي وفصل مسحوق المعادن الفائق الترسب.

حجم الجسيمات من مسحوق الناتج هو 20-40 نانومتر وتوزيع حجم الجسيمات صغير جدا بسبب زيادة لزوجة العديد من المحاليل العضوية.

مثال على تطبيق هذه الطريقة هو إنتاج مسحوق النحاس شديد التشتت [42] عند استخدام محلول مائي لهيدراتين هيدرات مع سلفات الليثيوم ومحلول نترات النحاس في 4 ميثيل بنتانول. هذه الحلول مختلطة ويتم الحصول عليها

مستحلب ، بعد الطبقات التي مساحيق النحاس فائقة التشتت هي في المرحلة العضوية.

يكمن تعقيد هذه الطريقة في فصل المسحوق عن المركبات العضوية ، والتي يتم امتصاصها على سطح المسحوق الفائق الشدة بسبب الطاقة السطحية العالية ويمكن أن يكون لها تأثير مثبت وقائي. عيب هذه الطريقة هو انخفاض الإنتاجية ، خسائر كبيرة من مساحيق فائقة التشتت عند فصل وتنظيف المسحوق من المواد العضوية.

طريقة لتوليف الحرارية المائية

تعتمد هذه الطريقة على التفاعلات الكيميائية للتحلل الحراري والأكسدة التي تحدث في الوسط المائي عند درجات حرارة عالية.

درجات الحرارة (100-370)оС) والضغط (حتى 100 ميجا باسكال).

يتمثل جوهر الطريقة الحرارية المائية في تسخين الأملاح أو أكاسيد المعادن أو هيدروكسيدات كمحلول أو تعليق عند درجة حرارة مرتفعة (عادة ما يصل إلى 3000)oC) والضغط (حوالي 100 ميجا باسكال). في هذه الحالة ، في المحاليل أو النظام الغروي يخضع لتفاعلات كيميائية تؤدي إلى تكوين منتج تفاعل بسيط أو معقد للأكسيد.

تتم عملية التخليق الحراري المائي في التعقيم ، وغالبًا ما تصطف مع تفلون ، حجم 50-300 مل.

يزيد الضغط العالي من نقطة الغليان ، بحيث يتم تنفيذ العملية في درجات حرارة أعلى من المحاليل المائية عند الضغط الجوي. [43-44].

باستخدام هذه الطريقة ، يمكن الحصول على مساحيق أكسيد شديدة التشتت مع توزيع ضيق لحجم الحبوب.

عيب هذه الطريقة هو التكلفة العالية وتعقيد الجهاز ، وكذلك تواتر عملية التوليف (التي قد تستغرق ما يصل إلى 24 ساعة) وبالتالي انخفاض الإنتاجية.

التوليف تحت تأثير إشعاع الميكروويف

توليف المساحيق الفائقة الشدة تحت تأثير إشعاع الميكروويف طريقة جديدة وواعدة للغاية في التطور.

كما هو الحال مع جميع عمليات المحلول ، يتم تنفيذ تفاعل ترسب للمنتج من محلول البدء ، لكن هذا يتأثر بإشعاع الميكروويف.

يتم نقل طاقة الميكروويف إلى مادة البدء ، مما يؤدي إلى تسخينها السريع ، والذي يبدأ تفاعل كيميائي.

لم يتم توضيح آلية تأثير الميكروويف على تخليق المساحيق الفائقة الشدة.

يوصف استخراج بعض الأكاسيد البسيطة والمعقدة بهذه الطريقة في الأدبيات [45].

تكنولوجيا لتحلل الاتصالات غير المستقرة

تعتبر هذه التقنية حاليًا طريقة واعدة لتصنيع مساحيق فائقة الشدة بأحجام جسيمات تتراوح من 20-300 نانومتر.

إن التحلل الحراري للأزيدات ، الأكسالات ، البيركلورات ، الستيفينات ، البرمنجنات ، الكربونات ، الهيدرات ، السيترات ، الأسيتات ، هيدروكسيدات ، الكحول هو الأكثر دراسة [46,47،XNUMX].

يقترح المؤلفون [49] الحصول على مساحيق معدنية فائقة الشاردة عن طريق تحلل الكربونيل المعدني باستخدام شعلة ذوبان الحث.

توفر هذه الطريقة إنتاجية عالية في استخراج الجزيئات ولا تُدخل الشوائب في مسحوق فائق الشدة.

تتضمن العملية ثلاثة تفاعلات: التحلل الحراري ، الأكسدة والتحلل المائي.

تشمل مزايا هذه الطريقة انخفاض درجة حرارة العملية ، أحجام رد الفعل الصغيرة ، عدم غسل وتصفية المنتجات النهائية المستهلكة للوقت ، والتشتت القابل للضبط ، خصائص التلبيد الجيدة ، نقاوة عالية للمساحيق المنتجة.

عيب الطريقة المدروسة هو تعقيد التحكم في أحجام الجسيمات وتنظيمها مع العمليات المتنافسة المتزامنة - تحلل مركب البداية وتلبيد جزيئات المنتج النهائي تحت تأثير درجة الحرارة.

ومما يزيد من الأسباب أن المساحيق التي تنتجها هذه العملية هي رد الفعل للغاية.

عملية لخفض الكهروكيميائية

من بين الطرق المعروفة عمومًا لتوليف مساحيق المعادن الفائقة الشدة ، فإن الطرق الكهروكيميائية [50-54] ، والتي ، على حساب الاختلافات في ظروف التحليل الكهربائي ، وخاصة الكثافة الحالية وإمكانات القطب ، تتيح سرعة تفاعلات القطب وبالتالي الإنتاجية والتركيب الكيميائي ، التحقق من حجم وشكل المنتجات الناتجة.

تعدد استخدامات قاعدة المواد الخام ، والتي تشمل المعادن المدمجة والسبائك والأكاسيد والأملاح ، بما في ذلك المواد المحتوية على المعادن والتي سيتم إعادة تدويرها في شكل خردة ومواد الإلكترود من البطاريات المستعملة ومياه الصرف الصناعي والحلول ، يفتح منظورات واسعة لتطبيق التقنيات الكهروكيميائية لإنتاج المساحيق المعدنية فائقة التشتت ،

بالإضافة إلى ذلك ، فإن المعالجة الكهروكيميائية للنفايات إلى مواد وظيفية فعالة للغاية في نفس الوقت مع ضمان الكفاءة التقنية والاقتصاد والسلامة البيئية تتماشى تمامًا مع مبادئ علم البيئة الخضراء.

يقترح المؤلفون استخراج مسحوق النحاس من نفايات الأمونيا عن طريق الكهربائي [55]. حجم الجسيمات من مسحوق النحاس فائقة التشتت الناتج يتجاوز 300 نانومتر.

تتمثل ميزة هذه الطريقة في استخدام النفايات الناتجة عن صناعة الإلكترونيات الراديوية كمادة خام ، والتي توفر مزايا اقتصادية وبيئية إضافية.

ومع ذلك ، فإن استخراج جزيئات أصغر من 100 نانومتر مع هذه الطريقة يمثل عددًا من التحديات.

في [56 ، 57] طريقة للحصول على مساحيق معدنية فائقة الشاردة من المنحل بالكهرباء سلفات مع أنود قابل للذوبان.

يمكن أن تكون الرواسب التي تتشكل على الكاثود أثناء التجميع الكهربي طبقة فضفاضة وكثيفة للعديد من البلورات المجهرية.

هناك العديد من العوامل التي تؤثر على نسيج الحمأة ، مثل نوع المادة والمذيبات ، ونوع وتركيز أيونات المنتج المستهدف والمواد الغريبة ، والخصائص اللاصقة للجزيئات المترسبة ، وكثافة تيار الأنود والكاثود ، ودرجة الحرارة المحيطة ، وظروف الانتشار ، وغيرها. المزايا الرئيسية لهذه الطريقة هي التوافر التجريبي ، والاستخدام المتعدد للكهرباء ، والعمل مع المواد الثانوية وإمكانية التحكم ومراقبة عملية الحصول على مساحيق فائقة التشتت.

عيوب الطريقة هي التفاعلات الجانبية ، التي تحدث في المحلول بتكوين رواسب وتلوث المساحيق الناتجة ، وتؤدي إلى تخميل الأقطاب الكهربائية ، مما يقلل بشكل كبير من إنتاجية النظام.

دراسة العمل [27-57] والتي ، مع تطور طرق إنتاج المساحيق الفائقة الشدة بالطرق الكيميائية ، أظهرت أن معظم المساحيق الفائقة الشدة تمتلك طاقة سطحية عالية ومحاولة تقليلها وبالتالي الميل الواضح للتكامل في المجاميع والتكتلات.

كل هذا يجعل من الضروري النظر ليس فقط في حجم الجزيئات الفردية ، ولكن أيضًا في حجم ارتباطاتها.

في حالة الركام ، يفترض أن تكون الرابطة بين البلورات أقوى وتكون المسامية بين الخلايا أقل. في الانضغاط اللاحق ، تتطلب المساحيق المجمعة درجات حرارة و / أو ضغط أعلى من المساحيق غير المجمعة من أجل تحقيق المسامية المطلوبة للمادة.

1.2.2 تكنولوجيات إنتاج مساحيق فائقة الشدة تعتمد على العمليات الفيزيائية.

تضمن الطرق المعتمدة على العمليات الفيزيائية تحويل مادة البدء إلى مسحوق دون أي تغيير ملحوظ في التركيب الكيميائي.

الطرق الأكثر استخدامًا هي طحن المواد الصلبة في مصانع ذات تصميمات مختلفة وتشتت الذوبان.

وتشمل هذه الأساليب العمليات التكنولوجية لإنتاج المسحوق المرتبطة بالتحولات الفيزيائية للمواد الخام.

يختلف التركيب الكيميائي للمسحوق الذي تم الحصول عليه اختلافًا كبيرًا عن المواد الأولية.

الانحلال من الذوبان

تعتمد هذه المجموعة من الطرق على الرش والتبريد السريع للذوبان في مادة البدء.

تم وصف تقنية إنتاج مسحوق بحجم جسيم لا يقل عن 58,59 نانومتر في [100،XNUMX].

في الوقت نفسه ، فإن المساحيق الناتجة بأحجام جسيمات تتراوح من 0,5 إلى 10 ميكرومتر لها بنية بلورية وبالتالي يمكن تصنيفها على أنها مواد متناهية الصغر ويمكن أن ترتبط تقنيتها بالتكنولوجيا النانوية. يمكن إجراء إنتاج المسحوق بهذه الطريقة في جو وقائي. تستخدم المتغيرات الثلاثة التالية من هذه التقنية حاليًا بشكل أساسي لإنتاج مساحيق نانوية. اتصل بالتبريد باستخدام قرص أو أسطوانة مبردة بالماء. يستخدم مؤلفو العمل [60] أسطوانة أو أسطوانة مبردة بالماء تدور بسرعة ، ويتم تغذية المواد المنصهرة عليها.

يتم اختيار مادة الجزء بحيث يتم ضمان التوصيل الحراري العالي.

كقاعدة عامة ، يتم استخدام النحاس مثل هذه المواد.

يتم تحقيق معدل تبريد يصل إلى 108 ك / ث. سطح الأسطوانة أو القرص خشن (مسنن).

في حالة السطح الأملس ، يمكن الحصول على رقائق أو أشرطة أو أسلاك بسمك يتراوح بين 10 إلى 50 ميكرون بهيكل متبلور أو بلوري.

المسحوق الناتج له شكل جسيم قشاري.

يمكن أن يؤدي شكل الجسيمات هذا إلى بنية غير متجانسة وخلل في الخواص في المنتجات المشكلة من هذه المساحيق.

وكقاعدة عامة ، فإن المساحيق التي حصلت عليها العملية قيد النظر يتم تخفيفها ميكانيكياً. هذا هو العيب الرئيسي لهذه الطريقة.

طرق التكثيف البدني

الأساليب الفيزيائية الأكثر شيوعًا المستخدمة في تصنيع مسحوق المعدن الفائق الشدة ، هي في الواقع تكثيف التشتت لأن المرحلة الأولى هي تشتت المعدن إلى أبعاد ذرية (التبخر) ، ثم التكثيف.

وتجدر الإشارة بوجه خاص إلى طريقة الحصول على المساحيق المركبة فائقة الشدة ، والتي تنطوي على تسخين المادة من خلال حزمة شعاعية من الأقطاب الكهربائية عند الضغط الجوي حتى حالة الطور البخاري ،

التكثيف عن طريق تبريد الأبخرة في مجرى الغاز وفصل النظام ثنائي الطور الناتج.

في هذه الحالة ، يتم تسخين مادتين من عنصر واحد ، حيث يتم تشكيل جزيئات من مسحوق مركب صلب شديد التشتت من نوع القشرة المركزية [61].

تم دراسة صناعة الألياف النانوية بدرجة أقل بكثير من المسحوق الفائق لأنها لم تستخدم بعد على نطاق واسع.

واحدة من أكثر الطرق التي تم اختبارها للحصول على الألياف النانوية هي التفاعل في الطور الغازي مع التكثيف اللاحق للمنتج على ركيزة صلبة.

في الأساس ، يمكن أن تسمى هذه الطريقة طريقة التبخر (المعدن) - التكثيف (الأكسيد).

يتبخر المعدن بطريقة ما وتتفاعل أبخرةه مع الأكسجين. أو غاز آخر في درجة حرارة عالية ، ثم يتكثف منتج التفاعل على ركيزة صلبة [62,63،XNUMX].

سحق الميكانيكية

يعد التخفيف الميكانيكي لجزيئات المواد من أكثر الطرق شيوعًا لإنتاج المساحيق.

المساحيق القائمة على مواد هشة سهلة الإنتاج بشكل خاص.

مسحوق البلاستيك والمواد عالية القوة وغير المتبلور يصعب الحصول عليها.

في هذه الحالة ، يزيد خطر التسخين المفرط للمادة وتلوثها بمنتجات التآكل من أجزاء العمل في الأنظمة التكنولوجية [64].

لطحن الميكانيكية مع المطاحن:

النقص في حجم حبوب المواد هو نتيجة الطحن المكثف بين عناصر التحكم في الطاحونة.

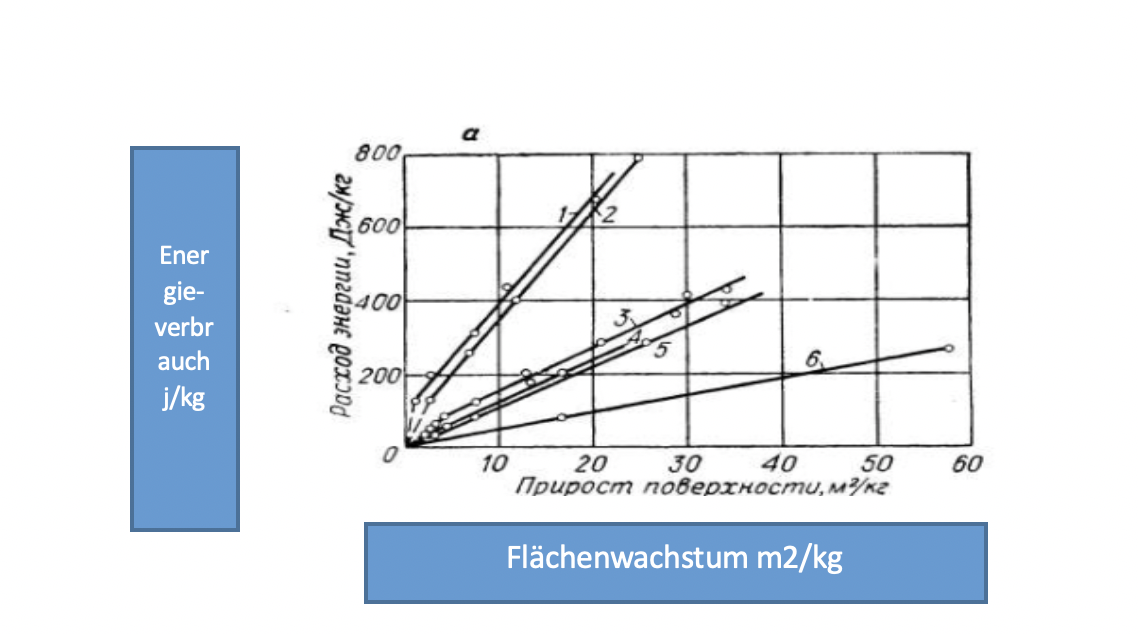

في نظرية ريتنجر ، تتناسب الطاقة المستخدمة في الطحن بشكل مباشر مع السطح الذي تم تشكيله حديثًا.

عند التبديل بين مواد مثل النحاس والبرونز والألومنيوم ، تم التأكيد على أنه في الطحن الخشن والناعم وفقًا لنظرية ريتنجر ، فإن السطح المشكَّل حديثًا يتناسب طرديًا ويتناسب مع الطاقة المستخدمة في الطحن أو ، أي ما يعادل مطحنة كروية ، لطحن الوقت [65].

يوضح الشكل 1.3 الاعتماد على بعض المواد على نمو سطح المادة ΔS (وبالتالي لتقليل متوسط حجم الجسيمات) على مدة عملية الطحن أثناء الطحن الدقيق للمواد في مطحنة الدُفعات.

الشكل 1.3 - تبعية نمو السطح أثناء الطحن

- أكسيد السيليكون 2 - لائحة 3 - أنثراسايت 4 - الباريوم تي ؛ 5 - فحم راتينج ؛ 6 فحم بني.

يمكن أن يكون متوسط حجم الجسيمات الذي تم تحقيقه عن طريق الطحن الميكانيكي للمساحيق في حدود 30 نانومتر. تُستخدم المطاحن ذات الطاقة العالية (الأسطر والمشابهات) ذات أسطوانة ثابتة ومحرضين ، والتي تنقل حركة الكرات في الأسطوانة ، لتخفيف المعادن [66-68].

في هذه الحالة ، تكون المادة الأرضية أساسًا نتيجة التآكل وليس التأثير. العيب الرئيسي لهذه العملية هو تلوث المسحوق من خلال ارتداء الأجزاء العاملة. في عملية الطحن المعاكسة في الطبقة المميعة ، يتم سحق جزيئات المسحوق عن طريق التصادم مع بعضها البعض. تتم عمليات التصادم المتبادل للجزيئات المتسارعة إلى السرعات العالية في طائرة الغاز في منتصف الطبقة المميعة التي تتشكل من هذه الجزيئات.

جزء صغير جدا فقط من الجزيئات يتلامس مع جدران الغرفة التي يتم فيها تنفيذ عملية الطحن.

تتم إزالة الجزيئات عن طريق تدفق غاز خامل من منطقة الطحن إلى الجزء العلوي من النظام ، وهو مزود بفاصل لفصل حجم الجسيمات. يتم نقل الجسيمات التي تكون أصغر من حجم معين مع تيار الغاز إلى نظام التصفية ، حيث يتم فصلها عن تيار الغاز وتمريرها إلى قمع التخزين. يتم إرجاع الجزيئات الخشنة إلى منطقة الطحن بواسطة الفاصل.

1.3 طرق لتحقيق الاستقرار مسحوق فائقة

واحدة من المشاكل الرئيسية في تطوير مركبات البوليمرات المعدنية مع مساحيق فائقة الشدة كمواد حشو للمعادن هي الطاقة السطحية العالية ، مما يؤدي إلى تكتلها وتوزيعها غير المتكافئ في المصفوفة.

المواد المركبة التي يتم الحصول عليها بهذه الطريقة لا تفقد فقط الخصائص المتوقعة من إدخال مساحيق فائق الشدة ، بل هي أيضًا مواد غير متجانسة ذات خواص فيزيائية وميكانيكية متدهورة. وهذا ما يفسر الاهتمام المتزايد بطرق تثبيت المساحيق فائقة الشدة.

تُعرف الأدبيات [69-73] بطرق مختلفة لتثبيت المساحيق الفائقة الشدة ، بما في ذلك استخدام مواد مغلفة (مغلفة) متنوعة ، التخميل ، الثبات بأساليب الغروية. من أجل منع تكتل الجزيئات ، يستخدم مؤلف العمل [74] السطحي.

تعتمد هذه الطريقة على معالجة المسحوق الفائق الناتج مع حلول للعوامل السطحية المختلفة لتقليل الطاقة السطحية. ومع ذلك ، ليس من الممكن دائمًا استخدام هذه الطريقة للحفاظ على الهيكل ؛ علاوة على ذلك ، لا يمكن للسطحات السطحية أن تزيد بشكل كبير من العمر الافتراضي للمساحيق فائقة الصعوبة ومن الصعب إزالتها من سطح الجسيمات. في حالات التعليق المخففة ، يمكن منع التكتل من خلال التنافر الكهربائي [75].

حقن تسيطر عليها

يُنشئ المنحل بالكهرباء طبقة كهربائية مزدوجة ويُمنع التكتل إذا تجاوزت قوى التنافر الكهروستاتية قوة جاذبية Van der Walsow.

والنتيجة هي مساحيق أكسيد تفريق فائقة. إذا لزم الأمر ، يمكن إنتاج مساحيق معدنية فائقة التشتت عن طريق المعالجة الحرارية في وسيط مختزل. يتعامل المؤلفون [76] مع مسألة تثبيت مساحيق فائقة الشاردة مع أصباغ عضوية أو بولي جليكول أو جيلاتين أو بولي أكريلات من الصوديوم أو البوتاسيوم. يتم إجراء التثبيت كحل في الماء المقطر.

يتم استخراج المساحيق فائقة الشدة في الوسط الناتج في شكل ذري و / أو أيوني بواسطة تفاعلات كيميائية أو كيميائية كيميائية مع تكوين جزيئات معدنية. تحتفظ الجسيمات المحاطة بطبقات من جزيئات التثبيت بخصائصها في نظام استقرار الماء / الجسيمات لمدة 12 شهرًا على الأقل.

من المعروف أن مساحيق الألومنيوم فائقة التشتيت تستخدم على نطاق واسع في التراكيب لإنتاج المواد المركبة [77-78]. المساحيق شديدة التشتت ، والتي يتم الحصول عليها أثناء عملية الانفجار الكهربائي للأسلاك ، يتم تجميعها بشكل كبير.

تجنب التكتلات ممكن عن طريق تكوين قشرة جسيمية ذات نقطة انصهار أعلى عندما تتشكل الجسيمات نفسها.

أظهر العمل [72] أنه من الممكن تقليل تكتل جزيئات الألمنيوم عن طريق تكوين قذائف Al2O3 على سطح الجزيئات في عملية إنتاج المسحوق. يمكن استخدام الكربون أو كربيد الألومنيوم لتقليل كمية Al2O3 في الجسيمات النانوية.

يتم الحصول على مسحوق الألومنيوم أيضًا في بيئة خاملة تحتوي على الميثان باستخدام تصريف قوس صغير.

يشكل سطح الجزيئات الفردية قشرة كربونية ، لكن غالبية الجزيئات موجودة في مصفوفة الكربون ، مما يعني أنه لا يمكن معالجة الخليط في وقت لاحق.

بالإضافة إلى ذلك ، لا يحتوي المسحوق الناتج على كربيد الألومنيوم ، ويمكن تفسير غيابه عن طريق التبريد السريع لجزيئات الألومنيوم.

في انفجار كهربائي ، تخلق الأسلاك في بيئة تحتوي على الكربون ظروفًا لتكوين جزيئات كربيد: جزيئات الألمنيوم التي تتشكل بعد التكثيف عالية (أكثر من 2000)oج) درجة الحرارة والتبريد يحدث في بيئة الغاز.

يقدم العمل [79] دراسات حول الفصل المحتمل لجزيئات المسحوق الفائق الشدة من مكونات التكتل باستخدام الموجات فوق الصوتية في الكحول.

حجم الجسيمات من المسحوق الفائق الناتج هو 10 نانومتر.

يقترح مؤلفو العمل [80 ، 81] استخدام كلاً من التحريك الميكانيكي والمعالجة بالموجات فوق الصوتية لتثبيت مساحيق فائقة الشدة. هذا يضمن الاستقرار الترسيب للتعليق مع جزيئات تشتت للغاية. من أجل الحصول على جسيمات نانوية فضية مرتبة للغاية مع قشرة ليجند ، تتم إضافة 3-6 مول / غرام من أوليات الصوديوم و 10 مول / جم من بوروهيدريد الصوديوم إلى محلول مائي شديد اللزوجة مصنوع من كحول بولي فينيل أو جيلاتين.

رد الفعل يحدث دون اثارة. تحصل على جزيئات ذات قشرة ليجند ودرجة منخفضة من التجميع [82]. طريقة الحصول على جزيئات البوليمر المعدنية مقترحة في الأدبيات [83].

مادة البوليمر المركبة القائمة على مسحوق الفضة فائقة التشتت ، والذي يستخدم كمثبت لجزيئات الكربوكسيل ميثيل سيتين بتركيز 2-4 ٪ من الكتلة.

من المثير للاهتمام أيضًا الطريقة الموصوفة في [84] لإنتاج مسحوق النحاس مع زيادة محتوى النانو. من أجل تحقيق الهدف ، اقترح المؤلفون عملية التحليل الكهربائي الأمثل ، بالنظر إلى التأثير الكبير على حجم جزيئات الرواسب النحاسية ، وتركيزات المكونات الرئيسية للكهرباء بالكبريتات.

من أجل تقليل متوسط حجم الجسيمات في مسحوق المنحل بالكهرباء ، هناك أيضًا إضافات وظيفية ، وهي الجيلاتين والبولي إيثيلين جليكول. وفقا لنتائج البحث ، كانت الطريقة الأكثر فعالية لإدخال الجيلاتين في المنحل بالكهرباء.

المهمة الرئيسية للمثبتات هي تحقيق أعلى قدر ممكن من تشتت المساحيق فائقة التشتت. في العمل [85] وجد أن نشاط الجسيمات النانوية يزداد مع سطح الوسط ، الذي يحتوي على معدل بوليمري ومرحلة صلبة.

أصغر حجم الجسيمات من مسحوق فائق الشدة ، والمزيد من نقاط الاتصال لديها مع البوليمر وأكثر تفاعلا مكثفة.

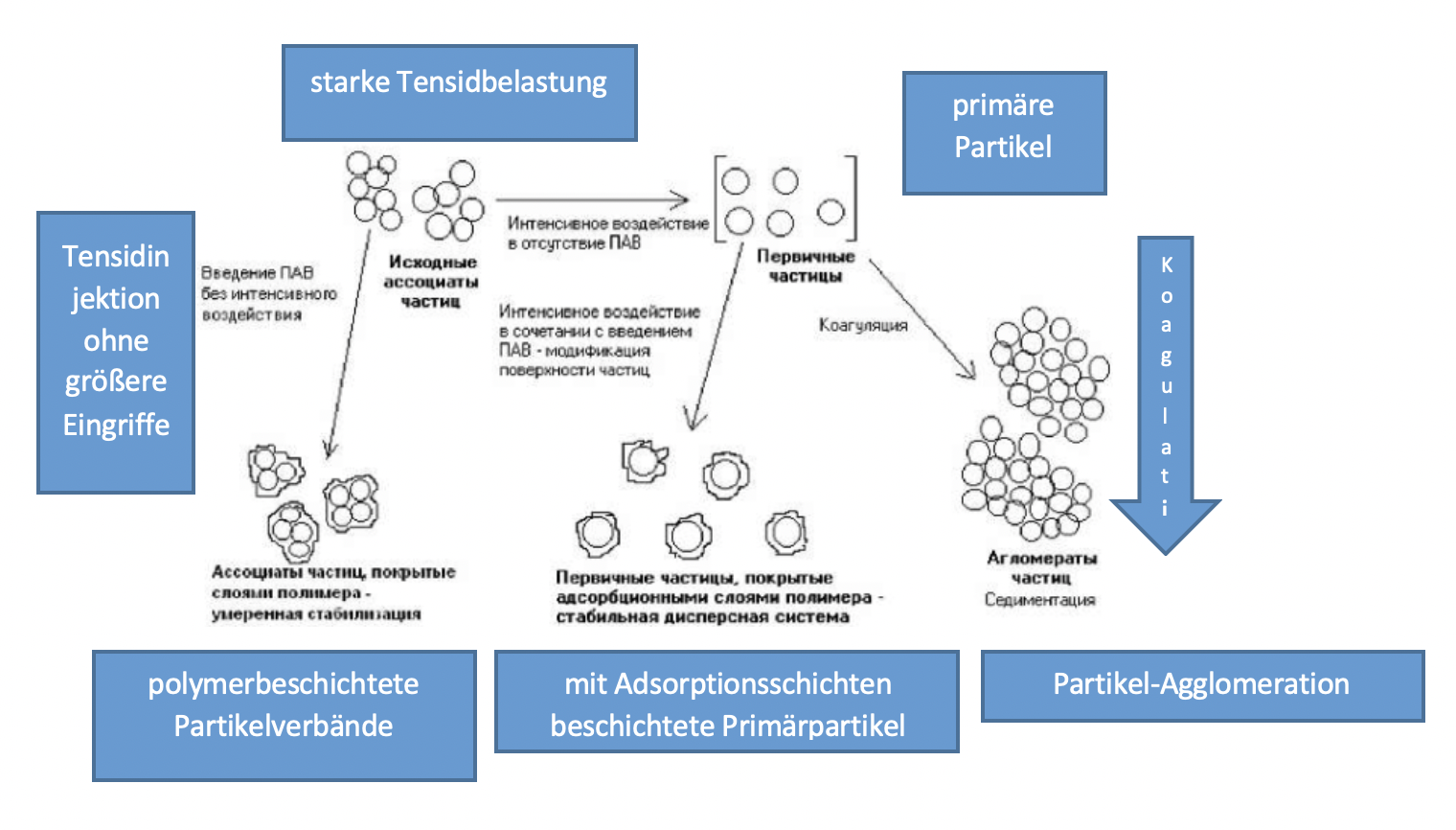

يمكن افتراض أن دور البوليمر في تركيبة مع التأثير الميكانيكي المكثف لأنظمة المياه للأصباغ والمواد المالئة هو الامتزاز على سطح الجزيئات مع تكوين طبقات واقية ،

والتنشيط الميكانيكي يبطئ الارتباطات وينشط سطح الجسيمات الأساسي.

يمكن توضيح ذلك بالنقاط التالية.

الشكل 1.4 - تأثيرات التأثيرات الميكانيكية المكثفة على تشتت الأصباغ المائية وأنظمة الحشو في وجود وغياب المثبتات البوليمرية

في غياب المثبتات البوليمرية ، يؤدي التنشيط الميكانيكي إلى زيادة الجسيمات ، وتشتت رابطات الجسيمات في عملية التنشيط الميكانيكي في جزيئات أولية ذات سطح نشط ، والتي تتخثر بسرعة وتصبح متكتلة.

في وجود البوليمر ، يتم "إصلاح" عملية التشتت عن طريق تكوين أغشية واقية. بفضل طبقة ثقب polypyrrh ، يمكن حماية النحاس والنيكل ومسحوق الحديد وما إلى ذلك من الأكسدة بواسطة الأكسجين الجوي.

هذه الطريقة عملية لأنه لا توجد مهمة من التشتت ضرورية للحماية من الأكسدة.

الطبقة الواقية موصلة كهربائياً ، لكنها لا تمنع الخواص المغناطيسية للجزيئات وتتحد جيدًا مع البيئة البيولوجية. [86,87،XNUMX].

عملية إنتاج المساحيق المعدنية الفائقة الشدة [88] ، بما في ذلك إنتاج التشتت المباشر micellar لعامل اختزال بناء على محلول مائي ، السطحي الكاتيوني مع مضادات الهالوجين واسترداد أيونات المعادن في نظام micelle نقي ، والذي يختلف عن أن عملية الاسترداد تتم مع إضافة ماء. من الحامض العضوي ، وإعداد محلول micellar من الفاعل بالسطح مع ملح من المعادن التي تم الحصول عليها والحد من أيونات المعادن من خلال الجمع بين هذين الحلين عندما يحرك للحصول على تشتت جزيئات المعادن التي تم الحصول عليها بعد استعادة مساحيق فائقة الشدة حماية طلاء polypyrrole من البلمرة ملح Pyrrloch عن طريق تحمض التشتت المذكور أعلاه لمساحيق المعادن شديدة الاختلاف مع حامض معدني ، وإضافة بيرلوك ، وأكسيد الهيدروجين والخلط.

في الوقت الحاضر ، فإن الطريقة التي اقترحها مؤلفو [89] للحصول على تشتت مساحيق المعادن النانوية معروفة جيدًا ، والتي تتضمن تفاعلًا لتخفيض الأكسدة لتكوين المعدن المقابل في محيط الهيدروكربونات مع إضافة السطحي المحتوي على الكبريت تحت تأثير طاقة الاهتزاز بالموجات فوق الصوتية ، تتميز باستخدام الألكيلول ، وكبريتيد الديالكيل ، وثاني كبريتيد الديالكيل ، وتيلوكرباميت ديكل الكيليكيل أو الألكيل ثيوفينول كخافضات سطحية للكبريت ، وتتم إضافة المواد الفاعلة بالسطح بكميات يتم تحديدها على أساس تكوين الجسيمات النانوية ، بدرجة أقل من الطبقة الجزيئية الجزيئية.

ومن المعروف أيضًا على نطاق واسع الطرق [90-93] للحصول على مسحوق النحاس فائق الشدة في الوسط المائي ، ويستخدم الماء المقطر كمذيب ، وتستخدم مكونات التثبيت العضوية وغير العضوية المختلفة ومختلف مكونات التثبيت العضوية وغير العضوية كمكونات تثبيت تثبيت المكونات المستخدمة.

يمكن أن تكون مكونات التثبيت العضوية بولي جليكول ، بولي فينيل بيروليدون ، بولي أكريلات البوتاسيوم ، الصوديوم ، الجيلاتين ، مكونات التثبيت غير العضوية - سترات الأمونيوم ، البوتاسيوم ، الصوديوم.

بالإضافة إلى ذلك ، يتم معالجة المساحيق بمحلول 0,05-0,10٪ من حمض دهني و 1-2٪ محلول هيدروكينون من أجل تعديلها ضد أكسدة الأكسجين في الهواء وزيادة ثباتها.

تتميز المساحيق التي تم الحصول عليها باستقرار جيد على المدى الطويل على مدار عدة أشهر.

اختير مؤلفو العمل [94] كسائل لذوبان الملح مجمعًا قابل للذوبان في الماء استنادًا إلى مشتقات مختلفة من الأمين ذات خصائص مطهرة. تم تشتيت المحلول عن طريق العلاج بالموجات فوق الصوتية عند درجة حرارة مرتفعة. أثناء التشتت ، تتم إزالة قشرة الملح عن طريق التكوين المتزامن للقشرة العضوية على جزيئات المعدن السطحي ، مما يضمن استقرارها.

أظهر فحص التعليق بعد 100 يوم من الشيخوخة في درجة حرارة الغرفة أن جميع خصائص التعليق ظلت مستقرة.

1.4 مركب البوليمر المعدني

يتم الحصول على المواد المقواة بمساحيق فائقة الشدة بطرق تعدين المسحوق ، والتي يتم التحكم فيها عن طريق التبلور ، وتشوه البلاستيك المكثف ، والبلازما الكيميائية ، والتفجير ، والميكانيكية ، والتوليف الذاتي لدرجات الحرارة العالية ، والتحلل الحراري ، والكهربي ، والتحليل الكهربائي وغيرها. حتى الآن ، تم جمع كمية كبيرة من البيانات التجريبية على المواد النانوية [95-98].

ومع ذلك ، من الصعب الحصول على مواد لعدة أسباب. المواد التي يتم الحصول عليها هي عادة أنظمة ديناميكية غير متوازنة ذات بنية معيبة وطاقة سطحية زائدة ، وتجعل الجسيمات النانوية لزجة ومجمعة. بالإضافة إلى ذلك ، فإن الجسيمات النانوية نشطة كيميائيًا وغالبًا ما تفقد خصائصها الفريدة عند التفاعل مع المواد الأخرى.

في مجال إنتاج المواد المركبة مع مصفوفة البوليمر ، تم تطوير أساليب وتقنيات منهجية لاستخراج المواد المركبة المحتوية على المعادن النانوية الجديدة ، من خلال إدخال مواد مالئة فائقة التشتت ومن خلال استخراج جسيمات متناهية الصغر مباشرة في مصفوفة البوليمرات وأوليجومر [99].

يضمن تعديل البوليمرات ذات المركبات بالغة الشدة أو النانوية أقصى قدر من هيكلة مصفوفة البوليمر على مستويات مختلفة وتحقيق المواد ذات الخصائص الميكانيكية والكهربائية والبصرية وغيرها من الخصائص التي غالباً ما يتعذر الوصول إليها للمواد المركبة التقليدية.

عند امتصاص المركبات البوليمرية ، يمكن استخدام التحلل الحراري للمونومرات المحتوية على المعادن ، والإفراز الكهربائي للمعادن في بنية مسامية ، والبلمرة والتكاثف المتعدد في أوضاع معينة تتيح امتصاص جزيئات النانو أو الكتل النانومترية مباشرةً في مصفوفة بوليمرية [ 100].

يتم إنشاء مساحيق فائقة الفلز للمعادن وأكاسيدها من خلال التشتت الجزيئي (الانحلال أو الاختزال) مع التكثيف اللاحق للمعادن الذرية في الجسيمات النانوية أو التبخر في بلازما المعادن الذرية على ركائز بوليمر رفيعة ، الترسيب الكهربائي للمعادن في التركيب النانوي لمصفوفات البوليمر [101 ، 102].

في الوقت نفسه ، تتحسن خواصها الفيزيائية الحرارية والفيزيائية الميكانيكية:

يزداد الضغط المضاد وتقل المقاومة الحرارية بنسبة 20٪ للمعامل الخطية للتمدد الحراري.

إن إنتاج مواد متناهية الصغر جديدة تعتمد على البوليمرات التي يصعب معالجتها (البلاستيك الفلوري ، البولي إيثيلين عالي الجزيئ ، البولي أميدات ، البولياميدات العطرية ، البولسترات) أمر ممكن من خلال علاج التنشيط من أجل التعديل الهيكلي للتجمعات المكونة.

يعزز تكوين المواد النانوية من خلال الترتيب المتزامن للمراحل الأولية في نطاق النانو ، والتفاعل الكيميائي للمكونات على المستوى الذري من خلال التحولات الميكانيكية والكيميائية ، وتحسين تفاعل التصاقها [103].

1.4.1 تكنولوجيات إنتاج المركبات المملوءة بالمعادن بمصفوفة فلورية

تتم معالجة وإنتاج المواد المركبة المملوءة على أساس F-4 بشكل رئيسي عن طريق عمليات المسحوق المعدنية وتختلف بشكل كبير عن إنتاج المواد المركبة على أساس البوليمرات اللدائن الحرارية الأخرى ، مثل PE ، والتي بسبب اللزوجة العالية للبوليمر حتى في درجات حرارة الانصهار وكذلك يحدث الخمول ، والذي لا يسمح بتحقيق تفاعل عال بين مكونات الحشو مع المصفوفة [104].

تتكون العملية التكنولوجية لتصنيع المواد المركبة الفلورية المليئة بالمعادن من المراحل المتعاقبة التالية: تحضير المكونات ؛ تحضير الخليط المركب ؛ الضغط. تلبد المطابع. المعايرة. تستخدم الخلائط الميكانيكية للمسحوق F-4 ومرحلة التعزيز الموزعة في إنتاج المواد المركبة كمواد البدء.

هناك طريقتان رئيسيتان للحصول على مزيج من مركبات الفلوروبلاستيك:

1) خلط وطحن مسحوق F-4 وحشو على النمامات الميكانيكية والمطاحن [105] ؛

2) تجلط تعليق F-4D مع حشو [106].

في الحالة الأولى ، يتم الحصول على أفضل النتائج عن طريق الخلط في درجات حرارة منخفضة (التبريد مع النيتروجين السائل) أو في وضع الصدمة ، حيث أن F-4 ، الذي له بنية ليفية ، يلتصق ببعضه البعض بسهولة في درجة الحرارة العادية ويمنع التوزيع المتساوي للحشو [107].

عادةً ما تكون الطريقة الرئيسية للحصول على المواد المركبة المفلورة المملوءة هي خلط مسحوق F-4 مع مواد الحشو ثم إذابة النظام المصبوب.

تتميز F-4 بلزوجة ذوبان عالية ، من الصعب للغاية تحقيق تجانس جيد للنظام بهذه الطريقة ومنع تكتل الحشوات المشتتة.

لهذا السبب ، تم تطوير طرق أخرى لإنتاج مركبات نانوية من أجل F-4 وغيرها من بوليمرات لدن بالحرارة.

وقد تم اقتراح طريقة لعلاج مساحيق فائق الشدة بمواد ذات طاقة سطحية منخفضة.

المساحيق البالغة الشدة ، عند مزجها مع البوليمرات ومساحيق المعادن في مصانع الكواكب ، تنتج مواد غير عضوية مع مواد حشو موزعة بالتساوي في جميع أنحاء حجم البوليمر. ومع ذلك ، فإن هذا التنشيط يغير إلى حد كبير جزيئات بدء المسحوق المعدني ويحولها إلى كبسولات من 10 إلى 70 نانومتر ، وهي مغلفة بطبقة بوليمر رقيقة ذات طاقة سطحية منخفضة.

هذه الجسيمات هي الأنسب للتثبيت في المصفوفة ، بينما في نفس الوقت يكون شكل الجسيم هو الأمثل فيما يتعلق بتفاعل الجسيمات مع سطح البوليمر.

لذلك ، فإن استخدام الطرق التي تستبعد تشوه الجسيمات المركبة هو الأكثر مثالية لإنتاج المواد النانوية المركبة [108-111].

تظهر الاختلافات في نتائج [112-114] بحثًا عن المواد المتناهية الصغر والمركبات النانوية أنه مع اقتراب حجم عناصر المواد المركبة من مستوى النانو ، تزداد تفاعلية F-4 وتأثيرها على خصائص المكونات الأخرى للمواد المركبة ،

يمكن استخدام التأثيرات المرصودة لإنتاج مواد جديدة واعدة.

يؤدي إدخال جزيئات السيراميك فائقة التشتت التي تعمل ميكانيكياً إلى تكوين بوليمرات مقاومة للحرارة وبصفة خاصة في بنية شبكية من طراز F-4 على سطح الاحتكاك.

تعمل هذه الطبقة كدرع واقي لتعريب تشوه التلامس وحماية المادة من التآكل.

تتميز المواد المطورة المضادة للاحتكاك على أساس F-4 والسيراميك الصناعي فائق التشتت النشط والحشوات الطبيعية (الزيوليت ونفايات الماس) بمقاومة التآكل المتزايدة (100-370 مرة) وخصائص مقاومة التشوه (بنسبة 20-30٪) مقارنة بالبوليمر الأصلي [115].

بناءً على ذلك ، يعد تصنيع المركبات النانوية البوليمرية المعدنية واعداً ، لأنه يتيح الحصول على مواد ذات خصائص عالية وفريدة من نوعها في بعض الأحيان.

ومع ذلك ، من الصعب الحصول على المواد النانوية لأسباب مختلفة. تكون المواد النانوية الناتجة عادةً عبارة عن أنظمة غير متوازنة ديناميكيًا لها بنية معيبة ، وتتسبب الطاقة الزائدة في السطح في أن تلتصق الجزيئات معًا وتتراكم.

بالإضافة إلى ذلك ، تكون الجسيمات النانوية نشطة كيميائيًا وغالبًا ما تفقد خصائصها الفريدة عندما تتفاعل مع مواد أخرى [116].

الطريقة الثانية لإنتاج المواد المركبة على أساس البلاستيك الفلوري تضمن خلط المكونات بشكل أفضل.

يحدث الخلط في محاليل الكحول ، الأسيتون ، الماء المقطر ، إلخ ، وأحيانًا يتم حقن المضافات النشطة بالسطح في التعليق لتحسين التفاعل بين الأطراف [117]. توزيع موحد للحشو في المصفوفة ، مما يحسن الخصائص الفيزيائية والميكانيكية.

يتم الحصول على المواد المركبة في خلاطات مطاحن الغروانية ، والتي تستخدم على نطاق واسع في الممارسة المحلية [118].

إن الضغط البارد الثابت للمخاليط المركبة بضغط يتراوح بين 50 و 70 ميجا باسكال يضمن توحيدها الأولي ويعطي المنتجات شكلًا معينًا.

يحدث التكوين النهائي لهيكل وخصائص المواد المركبة أثناء التكلس عند درجات حرارة تتراوح بين 360 و 390 درجة مئوية ووقت احتجاز يتراوح بين 15-20 دقيقة لكل سمك عينة مم.

يمكن أن يكون التكلور مجاني أو تحت الضغط. يتم توليد الضغط عن طريق الضغط الخارجي أو عن طريق الحد من التمدد الحراري للجزء المقولب أثناء التلبيد في قالب مغلق ، ونتيجة لذلك يتم تحقيق تفاعل أعلى بين مكونات المواد المركبة وانخفاض مسامية المادة. عامل مهم هو معدل التبريد للشغل بعد تلبد.

في معدلات تبريد منخفضة ، يتم تشكيل هيكل أكثر كثافة ، مما يضمن زيادة خصائص القوة.

1.4.2 تقنيات التصنيع للمواد المملوءة بالمعادن المصنوعة من مادة البولي إيثيلين

يرتبط اختيار البولي إيثيلين بمصفوفة البوليمر بقوة عالية ، ومقاومة الشقوق في البيئات العدوانية ، ومقاومة الحرارة ، ومقاومة الصقيع ، والوزن المنخفض المحدد ، والقدرة على نقل الأشعة فوق البنفسجية وامتصاص الإشعاع الإشعاعي ، وخصائص العزل الكهربائي الجيدة ، وإعادة التدوير الجيدة في المنتجات.

بسبب هذا المزيج من الخصائص ، يتم استخدام البولي إيثيلين منخفض الضغط على نطاق واسع في الصناعات الكيميائية والبترولية والهندسة الكهربائية والفحم والطيران والغابات والأخشاب والصناعات الخفيفة والغذائية والهندسة الثقيلة والمرور والأدوية والزراعة والأدوات الآلية والأدوات و بناء السفن الخ

لا يرجع استخدام البولي إيثيلين منخفض الضغط كقوالب للمواد المضادة للاحتكاك المركبة من البوليمر المعدني إلى الاقتصاد فحسب ، بل يساهم أيضًا في التقدم التقني - تقليل وزن المنتجات ، وزيادة عمر الخدمة ، وتقليل كثافة اليد العاملة في الإنتاج ، إلخ. [119- 122].

تتمثل أهم طرق معالجة المواد المركبة بمصفوفة من البولي إيثيلين منخفض الضغط في قولبة بالحقن وقذفه.

أرخص طريقة لتصنيع منتجات البوليمر بالحرارة هي حقن صب.

على الرغم من أن تكلفة المعدات في هذه العملية مرتفعة بما يكفي ، فإن ميزتها التي لا يمكن إنكارها هي إنتاجيتها العالية.

في هذه العملية ، يتم حقن الكمية المقاسة من بوليمر لدائن حرارية ذائبة تحت ضغط في قالب بارد نسبيًا ، حيث يتم علاجه كمنتج نهائي. تتكون العملية من وضع مادة بلاستيكية مركبة في شكل حبيبات أو حبيبات أو مسحوق من مخبأ على فترات زمنية محددة في أسطوانة أفقية ساخنة ، حيث تنعم. يوفر المكبس الهيدروليكي الضغط المطلوب لدفع المادة المنصهرة خلال الاسطوانة إلى قالب في نهاية الاسطوانة.

عندما تتحرك كتلة البوليمر على طول المنطقة الساخنة للأسطوانة ، يتم تنفيذ خلط الطور السائل.

المواد المركبة مع المسمار دودة ، والذي يضمن أن يتم توزيع حشو بالتساوي على كامل حجم المصفوفة.

ثم يتم حقن المواد البلاستيكية المنصهرة من خلال ثقب القالب في قاعدة العفن.

في أبسط أشكاله ، يكون النظام عبارة عن نظام من جزأين: جزء واحد في حالة حركة ، والجزء الآخر ثابت.

يتم تثبيت الجزء الثابت من القالب في نهاية الاسطوانة ويتم إزالة الجزء المنقول ووضعه على.

يتم استخدام جهاز ميكانيكي خاص لإغلاق القالب بإحكام. عند هذه النقطة ، يتم حقن المواد البلاستيكية المنصهرة تحت ضغط 1500 كجم / سم 2. يجب أن يتم الإغلاق الميكانيكي بنفس الطريقة لتحمل ضغوط التشغيل العالية. يتم تسخين التدفق الموحد للمواد المنصهرة في الجزء الداخلي من القوالب إلى درجة حرارة معينة. تكون درجة الحرارة هذه عادة أقل بقليل من درجة حرارة التليين للبلاستيك المراد ضغطه.

بعد ملء القالب بالبوليمر المنصهر ، يتم تبريده بالماء البارد الدائر ثم يتم فتحه لإزالة المنتج النهائي. يمكن تكرار هذه الدورة عدة مرات في الوضع اليدوي والتلقائي [123-125].

يحدد التركيب فوق الجزيئي للمنتجات البوليمرية أساسًا خصائصها الفيزيائية والميكانيكية والتشغيلية ، والتي يمكن التحكم فيها عن طريق إدخال مختلف المواد المعدلة في المادة [126-128].

فحص مؤلفو الأعمال [129] تأثير العوامل المضافة على بنية وخصائص البولي إيثيلين منخفض الضغط كمصفوفة للمواد المركبة التي تم الحصول عليها عن طريق البثق ، والمعايير التكنولوجية لتعديل المواد المضافة. من المعروف أن المسؤولين عن خصائص منتجات البثق هم الأسطح التي تسبب عدم تجانسها الهيكلي وتركز الضغوط الكلية.

تتميز المواد المركبة من البولي إيثيلين منخفض الضغط الأولي بهيكل غير متجانس ، فوق الجزيء نموذجي لمنتجات البثق [130].

عند سرعة لولبية تبلغ 20 دورة في الدقيقة ، تتميز المواد المركبة للسطح الخارجي بهيكل مشوه ، يكون الجزء الداخلي به منحدرات كروية مستديرة واضحة المعالم. تشوه المكونات الهيكلية يتناقص مع زيادة السرعة.

لوحظت الكريات غير المشوهة بقطر 3-4 ميكرومتر على السطح الداخلي للعينات التي تمت ملاحظتها.

وبالتالي ، ينبغي إصدار طريقة البثق من خلال العملية التكنولوجية للمؤشرات الفيزيائية الميكانيكية المتزايدة عند سرعات الحد الأدنى من المسمار لإدراج المواد المركبة من خلال مصفوفة البولي إيثيلين ، مما يقلل بشكل كبير من أداء المسمار.

الفصل 2 مواد ومعدات وطرق البحث التجريبي

2.1 مصنع لإنتاج مسحوق النحاس فائقة التشتت

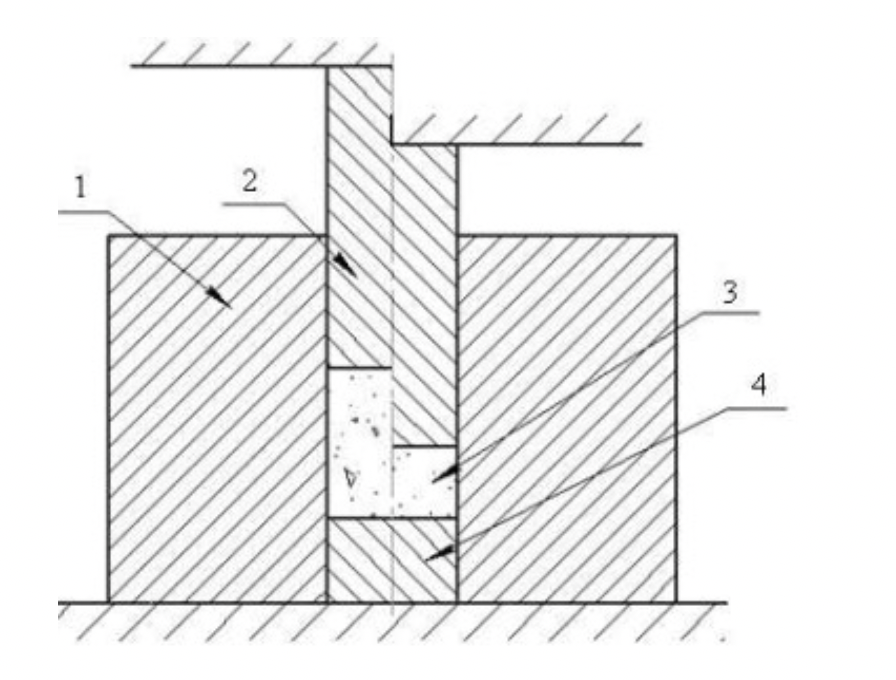

من أجل الحصول على مسحوق النحاس شديد التشتت ، تم تطوير نظام ، يظهر الشكل العام للرؤية الشاملة له.

الشكل 2.1 - منظر عام للمصنع لمسحوق النحاس شديد الانتشار

يعتمد مبدأ التشغيل على الطريقة الكهروكيميائية للحصول على المسحوق ، والتي ، بسبب تباين ظروف التحليل الكهربائي ، والكثافة الحالية وإمكانات الإلكترود ، تتيح التحكم في سرعة تفاعلات الإلكترود ، وبسبب هذه الإنتاجية ، التركيب الكيميائي والإضافات الإضافية (عوامل التثبيت ، عوامل التعقيد ، إلخ) حجم وشكل مسحوق المنتجة.

وتتمثل عالمية هذه الطريقة في أنها تتيح استخدام المعادن المدمجة والسبائك والأكاسيد والأملاح ، بما في ذلك المواد المحتوية على المعادن ، والتي يمكن إعادة تدويرها في شكل خردة ، كقاعدة للمواد الخام.

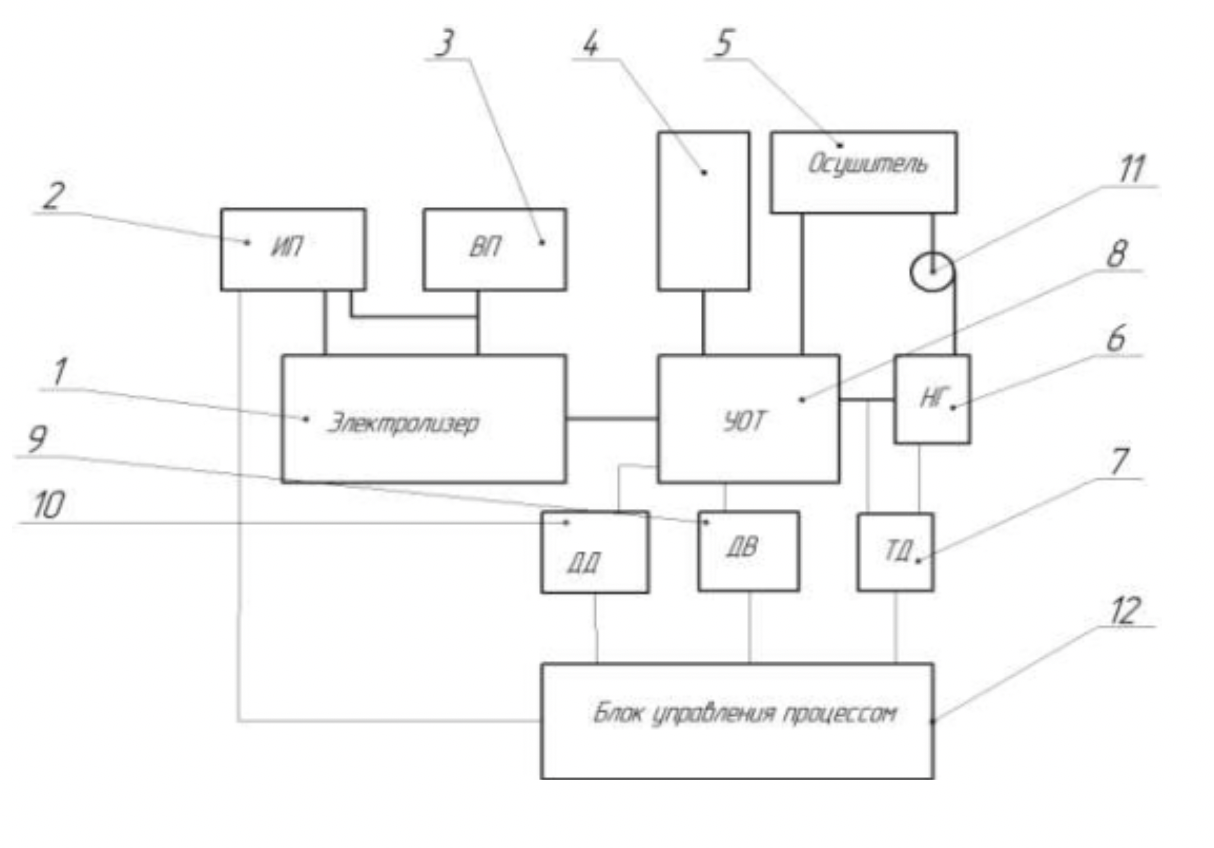

رسم تخطيطي لعملية المصنع لإنتاج مساحيق النحاس فائقة التشتت

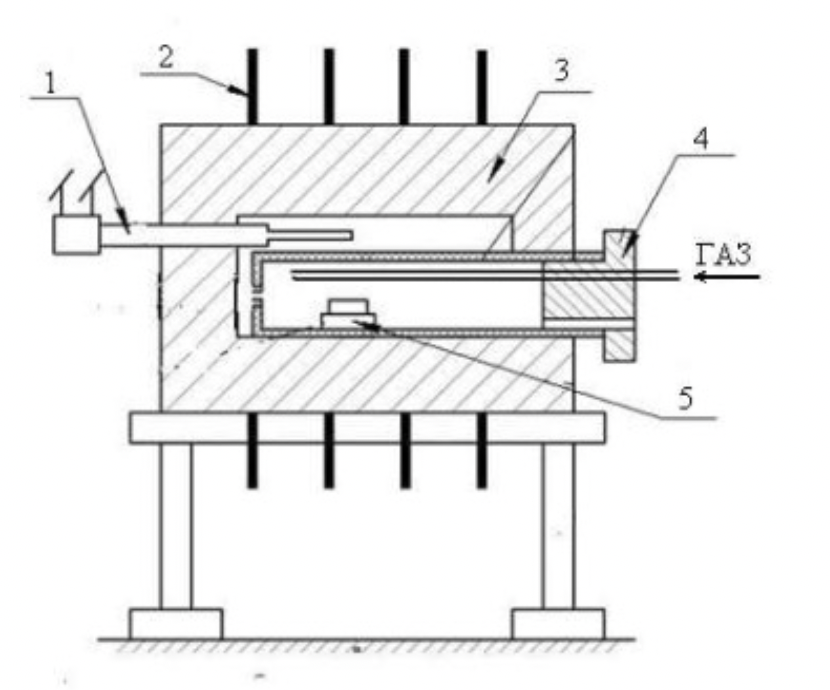

يمكن تمثيل المخطط التكنولوجي للجهاز لإنتاج مساحيق النحاس فائقة التشتت في شكل ثلاث كتل: كتلة التحليل الكهربائي ، وكتلة لفصل المنحل بالكهرباء وتجفيف المساحيق شديدة التشتت ، ووحدة التحكم في العملية.

الشكل 2.2 - رسم تخطيطي للتركيب الأساسي لإنتاج مساحيق النحاس فائقة التشتت

1 - المحلل الكهربائي 2 - مصدر الطاقة ؛ 3 - محرك اهتزازي 4 - خزان التقطير. 5 - ممتزات الرطوبة ؛

6 - تسخين الغاز

7 - منظم الحرارة

8 - فاصل

9 - مستشعر الرطوبة (مقياس الرطوبة) ؛

10 - مستشعر الضغط

11 - ضاغط 1

12 - وحدة التحكم في العملية

وحدة التحليل الكهربائي ، التي تتكون من خلية التحليل الكهربائي مع الكاثود المموج ، والتي تم تجهيزها مع محرك الاهتزاز ، الأنود ومصدر الطاقة.

جهاز تشتت فائقة.

يحتوي مسحوق الإلكتروليت ، الغسيل والتجفيف ، على جهاز لفصل مسحوق المسحوق الفائق الفائق ، وحاوية مع ماء مقطر ونظام تجفيف مغلق مع سخان غاز ، وضاغط ، وممزق لإزالة الرطوبة من الغاز الدائر.

يتم تنفيذ وحدة التحكم لعمليات استخراج مساحيق النحاس فائقة التشتت عبر وحدة التحكم التي تتصل بها:

جهاز استشعار للسيطرة على درجة حرارة الغاز ،

مستشعر رطوبة المسحوق الفائق ومستشعر الضغط ووحدة التحكم في مزود الطاقة

محلل كهربائي لإنتاج مسحوق

يتم الحصول على مسحوق النحاس عن طريق التحليل الكهربائي في vibrocatode التيتانيوم riflenatode مع أنود النحاس قابل للذوبان في وضع النبض مع السعة النبضية 0,2 A / sm2 ، ومدة النبض وقفة 1: 1 ثانية.

يتم إجراء التغيير بالكهرباء بشكل دوري كل ساعتين من التحليل الكهربائي.

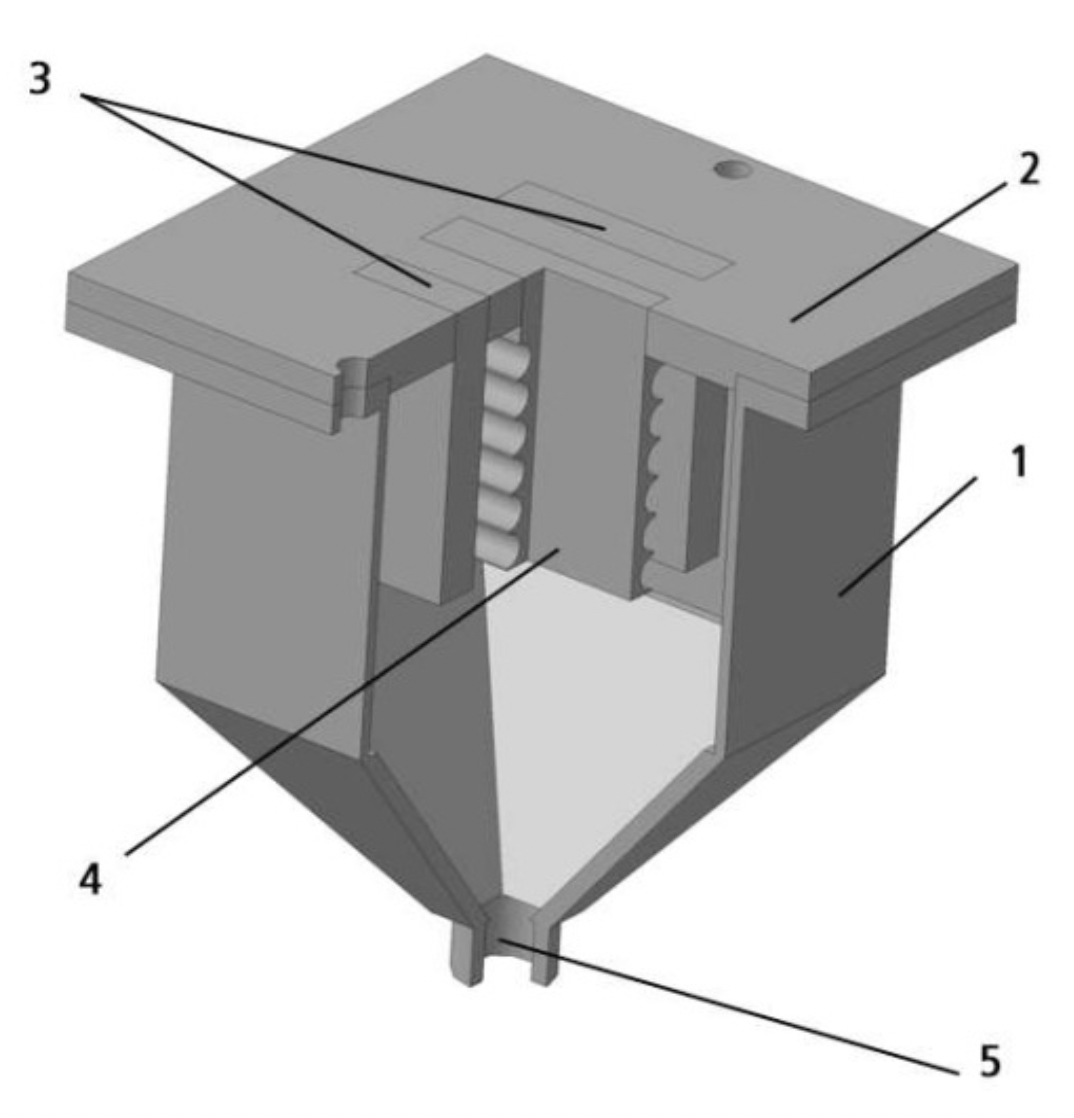

يحتوي المحلل الكهربائي (الشكل 2.3) على شكل موشوري مع مجموعة نبضية تشكل هرمًا في القاع.

في الجزء المنشوري من المنحل بالكهرباء توجد كاثودات مموجة وأنودات غرافيت ، هذا الجزء مجهز باتصالات تأرجح بالكهرباء. يتم توصيل مجموعة النبض بجهاز فصل المسحوق عبر صمام كروي.

الشكل 2.3 - التحليل الكهربائي لإنتاج المسحوق

1 - جسم المحلل الكهربائي ؛

2 - غطاء

3 - الأنودات

4 - الكاثود.

5 - تركيب الصرف.

تم إجراء التحليل الكهربائي على كاثودات تهتز بتركيزات مختلفة من إضافات التثبيت في المنحل بالكهرباء.

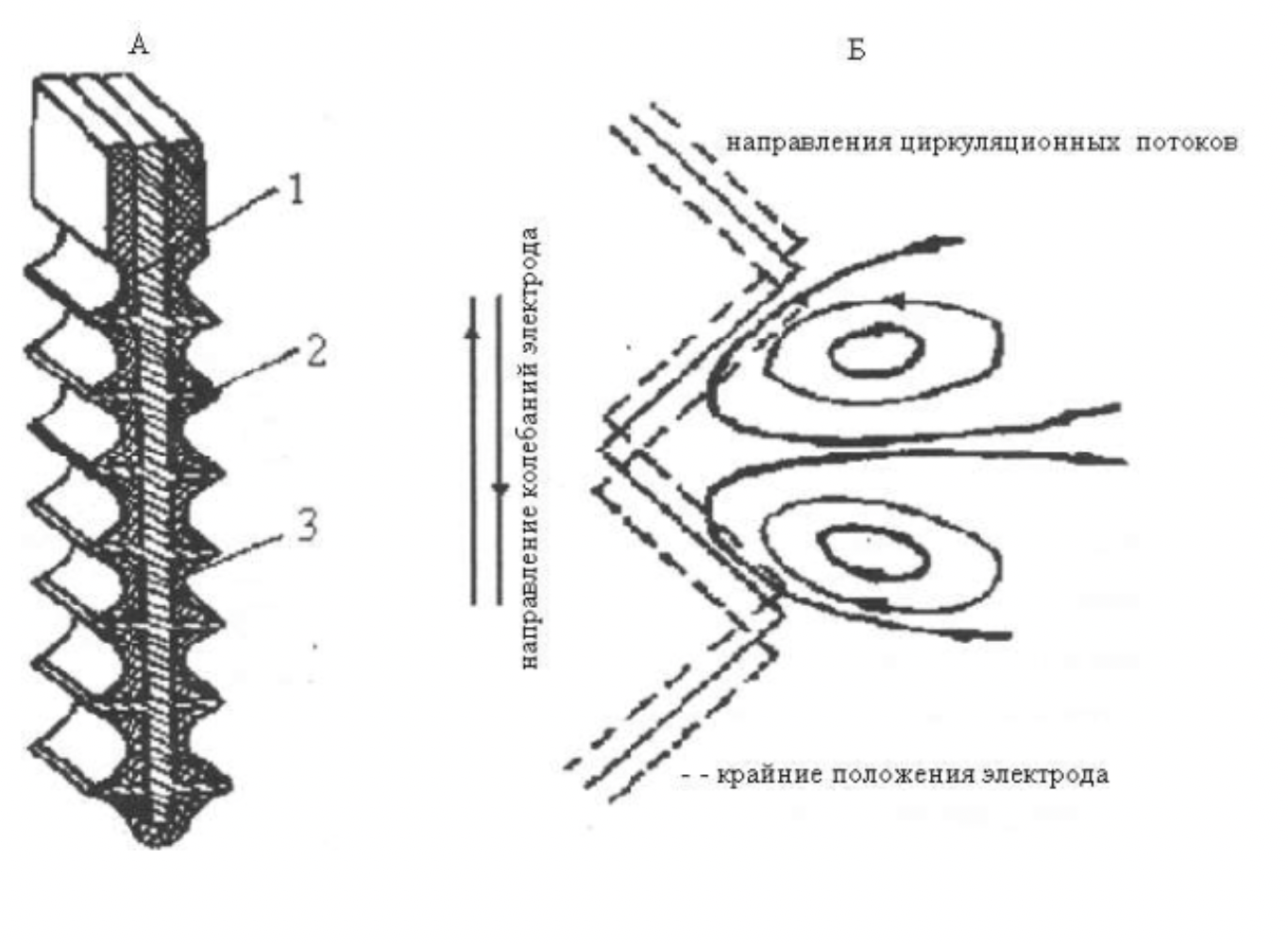

الشكل 2.4 - الكاثود المموج ذو التموجات المعزولة جزئيًا

1 - لوحة الكاثود ،

2 - سطح عمل كاثود ،

3 - العزل

- وتدفقات الدورة الدموية الناتجة عن تقلباتها (B)

هناك ما يبرر اختيار شكل الكاثود من خلال الدراسات السابقة المقدمة في [131].

يشجع اهتزاز الكاثود على توليد التدفقات المضطربة في طبقة الإلكترود ، حيث يتم فصل جزيئات المسحوق عن سطح الكاثود وتنهار إلى أسفل المحلل الكهربائي. لتشكيل مجمعات الأمونيا من النحاس ، يتم إدخال كلوريد الأمونيوم في تكوين المنحل بالكهرباء ، يذوب أنود النحاس ليشكل مجمعات الأمونيا من النحاس (I) ، والتي يتم استعادتها على vibrocathode لتشكيل جسيمات متناهية الصغر من مسحوق.

هو كلوريد الأمونيوم على حساب خصائص التخزين المؤقت لمنع القلوية من طبقة المنحل بالكهرباء.

يعتمد اختيار كثافة تيار الكاثود على تحقيق أقصى أداء على مسحوق النحاس.

في كثافات التيار المرتفعة ، يقلل التفاعل الكيميائي من إنتاج أكسيد النحاس (I) نتيجة رشح الطبقة بالقرب من الكاثود.

يتم اختيار كثافة تيار الأنود بحيث يتم استبعاد التخميل الملح للأنودات النحاسية.

يتم امتصاص جزيئات مصنوعة من بولي فينيل بيروليدون أو بولي أكريلاميد ، التي يتم حقنها مع المنحل بالكهرباء ، على سطح المسحوق وتشكل غشاء وقائي يبطئ نموها وتكتلها.

جهاز لفصل ومسحوق التجفيف

يتم فصل مسحوق المعدن عن طريق تصفية غاز الأرجون الخامل تحت ضغط زائد على قسم المرشح.

بعد فصل المسحوق ، يتم تنفيذ عملية الغسيل من أجل إزالة آثار المنحل بالكهرباء أخيرًا من سطح الجزء المسحوق.

يتم الشطف عند إضافة الماء المقطر إلى المرشح ،

يتم تحديد نهاية عملية الغسيل عن طريق قياس التوصيل الكهربائي لمياه الغسيل ؛ وبعد الغسيل ، يتم تجفيف المسحوق المعدني بالنفخ بغاز ساخن خامل مسخن لدرجة حرارة 90-1100 درجة مئوية.

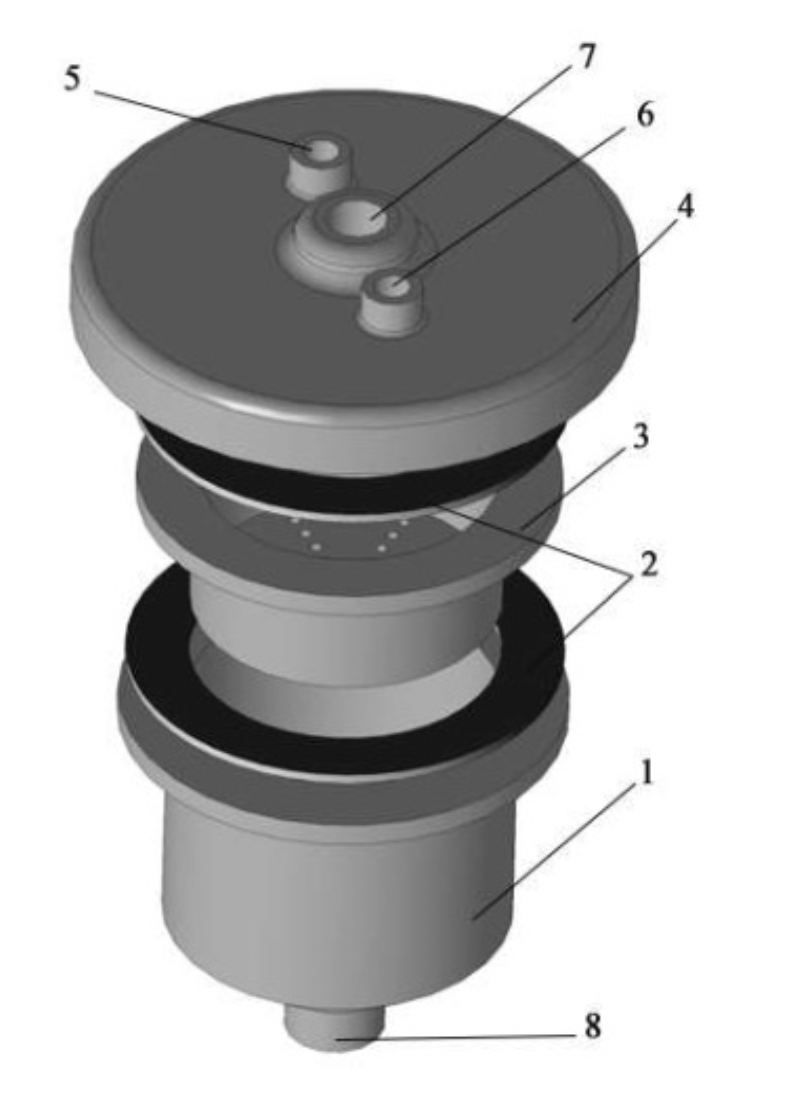

الشكل 2.5 - جهاز فصل المسحوق

يتم فصل تعليق المساحيق المعدنية عن طريق جهاز يتكون من (الشكل 2.5) حاوية 1 بجهاز مرشح قابل للإزالة

القسم 3 ، الغطاء القابل للإزالة 4 ، والذي تم تثبيته على المرشح عبر الحلقات O-2 ، وهو مزود بفوهة مدخل 7 لتزويد الحمأة

مسحوق على شاشة مرشح ، اتصال 5 لامدادات المنظفات

اتصال الماء والغاز الخامل 6 ، الجزء السفلي للإسكان في شكل مخروطي ، ومجهز بهجرة 8 لإزالة السائل من الغاز الدائر.

سوف يكون الجهاز الخاص بفصل معلق المسحوق الفائق الدقة على اتصال بالوسائط العدوانية ، ويتكون غلاف الجهاز (الشكل 2.5) من الفولاذ المقاوم للصدأ المدلفن من فئة الجودة 03H16N15M3 ، GOST 5632-72.

شاشة الفلتر القابلة للإزالة 3 والغطاء 4 (الشكل 2.5) مصنوعة من فولاذ درجة 40X GOST 4543-71 مع طبقة من فوسفور النيكل المقاوم للتآكل ، والتي تحمي السطح من التلف.

حلقات الختم مصنوعة من مطاط السيليكون المقاوم للحرارة والذي يعمل في درجات حرارة تتراوح من -100 إلى +300оيمكن تشغيلها. تم استخدام مقياس الرطوبة لقياس رطوبة الهواء ودرجة الحرارة لتنفيذ الطريقة المقترحة للتحكم في حركيات التجفيف.

الطريقة المقترحة لاستخدام مقياس الرطوبة للتحكم في تجفيف المسحوق هي كما يلي: أثناء عملية التجفيف ، يتم تمرير الغاز المسخن إلى درجة حرارة معينة من خلال المسحوق ، وبعد فترة من الوقت يتم إنشاء توازن الامتصاص بين السائل على سطح المسحوق ويتحقق تدفق الغاز خلال في الحجم. وبالتالي فإن رطوبة الغاز ستكون متناسبة مع رطوبة المادة الموجودة. كان أساس استخدام توازن الامتصاص في غرفة مغلقة لغرض التحكم في الرطوبة المادية هو ما يسمى طريقة حجم تبادل الحرارة والكتلة ، وهو ما يعرف في النظرية والتطبيق. تعميم الغاز بعد الإزالة

من غرفة إزالة الرطوبة يذهب إلى مرشح الامتزاز لإزالة الرطوبة منه.

تم اختيار كلوريد البوتاسيوم اللامائي كمادة ماصة لامتصاص الرطوبة من الغاز الدائر ، وذلك بسبب خصائصه لامتصاص الرطوبة ، والتي يتم إنتاجها في شكل غشاء مسامي. بعد التجفيف ، يعود الغاز إلى المدفأة ، حيث يتم تسخينه إلى درجة حرارة 90-110 درجة مئوية ويدخل مجفف المجفف.

إدارة عملية الحصول على مساحيق فائقة الشدة وتقليل العامل البشري في عملية الاستخراج ، تم استخدام أدوات التحكم الآلية التي تتيح لك التحكم في العملية بنفسك بأقل قدر من المشاركة البشرية.

2.2 طرق لفحص تركيب وخصائص المسحوق النحاسي الفائق الحصول عليه

تم فحص الهياكل التي تم الحصول عليها بواسطة المسحوق الفائق الدقة على محلل الطاقة المتناثر الصغري EDAX GENESIS ، والذي يتوافق مع أجهزة الكمبيوتر والبرامج الخاصة ، وكان الحد الأقصى لتكبير الجهاز يصل إلى 150000،1 مرة ، وكان القرار XNUMX ميكرون ، يعمل (تسارع).

الجهد - 30 كيلو فولت ، والإشارة القابلة للكشف هي إلكترونات ثانوية. تم استخدام عينات مرجعية للتحليل.

كانت الأشعة السينية من النحاس والحديد والكربون وعناصر أخرى متحمسة مع شعاع الإلكترون المركزة في نقطة فحص المادة. تم تحديد حجم المادة التي تم فحصها حسب كثافة الإشعاع.

طرق التحليل الطيفي IR

تم فحص مركبات التنسيق التي تم تشكيلها أثناء استخراج المساحيق فائقة الشاردة مع البوليمرات القابلة للذوبان في الماء ، وتم إجراء التحقيق على جهاز Varian 640.

أجري تحليل طور الأشعة السينية للمساحيق على ناشر الأشعة السينية.

مقياس الحيود العلمي ARL X'TRA Thermo Fisher باستخدام الطريقة الموضحة في [132]. تم تسجيل الحيود بمعدل 1-2 درجة في الدقيقة.

تم تنفيذ فك التشفير وتحديد المرحلة وفقًا للطريقة المحددة [133 ، 134] باستخدام البيانات المرجعية المقابلة [135].

تم اختيار معايير أطياف الحيود من ملف النموذج الذي تم قبوله من قبل لجنة توحيد بيانات المسحوق الأمريكية JCPDS ولديه خطأ قياس زائد / ناقص 5٪. تم تحديد توزيع حجم الجسيمات باستخدام جهاز Microtrac S3500 المزود بمحلل ليزر ومقياس حيود بخصائص تقنية (الجدول 2.1). يوفر مقياس الحبيبات بالليزر تمثيلًا موثوقًا لشكل الجسيمات وحجمها من خلال حيود الليزر

يوفر نظام الليزر الثلاث الحائز على براءة اختراع دقة عالية ونطاق قياس كبير وتكرار نتائج التحليل. لا توجد فروق بين التحليلات الفرعية الفرعية المتكررة.

استند استقرار النظام وضبطه الذاتي على عدد متزايد من الليزر ، وأحدث تكنولوجيا معالجة النتائج ومجموعة واسعة من التطبيقات التي تستخدم أجهزة الكشف الحديثة الحساسة للضوء.

نظام تحليل الليزر (مقياس حيود الليزر) يلبي Microtrac S3500 المعايير الدولية لقياس حجم جسيمات الليزر وهو معتمد وفقًا للمواصفة القياسية ISO 13320-1.

يتم تسجيل الجهاز في سجل الدولة للاتحاد الروسي ومعتمد وفقًا للمواصفة ISO 13320-1.

سجل أدوات القياس (US.E.27.001.A 23120).

الجدول 2.1 - البيانات الفنية لمحلل الليزر ومقياس الحيود Microtrac S3500

| دقة

|

الانحراف النسبي (CV)

|

|

| الكرات الزجاجية 642 ميكرومتر - 0,7٪.

|

||

| الكرات الزجاجية 56 ميكرومتر - 1,0٪

|

||

| كرات زجاجية 0,4 ميكرومتر - 0,6 | ||

| الساعة التحليل القياسي | 10 - 30 ثانية | |

| قياس مدى | 0,021-2816 ميكرومتر | |

| بصريات | ثلاثة ليزر الحالة الصلبة مع طول موجي 780 نانومتر | |

| زاوية قياس | يتم توفير زاوية القياس من 0,02 إلى 163 درجة بواسطة مصفوفة كشف مكونة من 151 عنصرًا. | |

2.3 طرق لإنتاج المواد المركبة

لتقدير تأثير المساحيق التي تم التحقيق فيها على الخصائص التقنية والميكانيكية للمواد المركبة ،

تم عمل عينات من البوليمر المحتوي على الدُفعة (فلورو بلاستيك -4 10-70٪ بولي إيثيلين -277 40-60٪) وإعداد المساحيق.

تم خلط النسيج على خلاط الأسطوانة ثم ضغطه في قوالب أسطوانية بقياس 60 × 80 و 90 × 10 مم مع ضغط 150-25 ميجا باسكال.

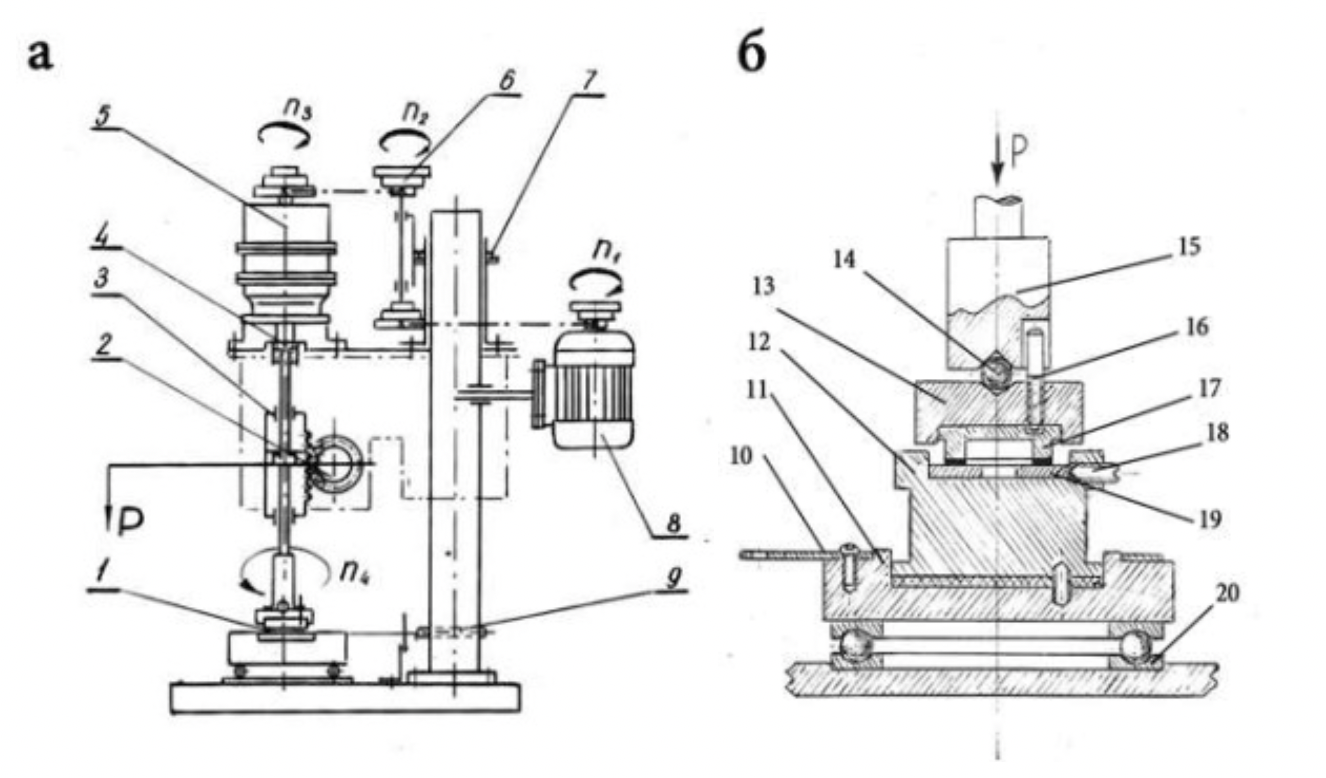

تم إجراء الضغط البارد الثابت على مكبس مختبر هيدروليكي في أشكال أسطوانية بأبعاد 90 × 10 و 15 × 25 مم وفقًا لمخطط الضغط من جانب واحد (الشكل 2.6).

على الجانب الأيسر من المخطط ، يظهر موضع الأداة قبل الصب ، على اليمين - بعد تطبيق الحمل.

الشكل 2.6 - مخطط النموذج لعينات الضغط البارد الثابت

1 - يموت ؛

2 - لكمة علوية ؛

3 - مسحوق فارغ ؛

4 - ختم سفلي.

تم إجراء تلبد عينات تهدف إلى التحقق من الخواص الميكانيكية ومقاومة التآكل في فرن الحجرة على مساحة 390-400 درجة مئوية في بيئة غاز خامل (الأرجون) (الشكل 2.7).

الشكل 2.7 - مخطط فرن المختبر الكهربائي

1 - الحرارية

2 - عنصر التسخين ؛

3 - البطانة

4 - حاوية

5- نموذج القارب.

وضعت العينات في قارب 5 مصنوع من الفولاذ المقاوم للحرارة.

تم وضع القارب 5 في الحاوية 4 ، التي تم تغذيتها بالغاز الخامل ، والذي تم تجفيفه بواسطة مُمتز قوي.

لهذا الغرض ، تم تمرير خليط من البولي إيثيلين ومسحوق النحاس من خلال جهاز بثق لولبي ، مما زاد من اتساق توزيع الحشو في حجم البوليمر بأكمله.

تمت إضافة الخليط الناتج إلى 125-140оС قالب تسخين مصبوب ومضغوط عند ضغط 40-45 ميجا باسكال. تم قياس درجة الحرارة في الفرن بواسطة المزدوج الحراري ومنظم حراري بدقة زائد / ناقص 10 oيراقب وينظم.

بعد التكلس ، تم قياس الخواص الفيزيائية والميكانيكية لمواد بوليمر ماتالو المركب التي تم الحصول عليها باستخدام مصفوفة فلورية.

على عكس الفلوروبلاستيك ، البولي إثيلين لديه لزوجة منخفضة عند نقطة الانصهار ، والتي تمكن خليط الطور السائل من المواد المركبة أثناء إعداد العينة.

لهذا الغرض ، تم تمرير خليط البولي إيثيلين ومسحوق النحاس من خلال جهاز بثق لولبي ، مما جعل من الممكن زيادة توحيد توزيع الحشو على كامل حجم البوليمر. تمت إضافة الخليط الناتج إلى 125-140оС قالب تسخين مصبوب ومضغوط عند ضغط 40-45 ميجا باسكال.

عندما يتم استيفاء جميع الظروف ، يقوم البوليمر بتغطية الحشو بالتساوي دون ترك مسام في المنتج النهائي.

تم اختبار العينات التي تم الحصول عليها لتحديد الخواص الفيزيائية والميكانيكية.

2.4 طرق لدراسة هيكل وخصائص المركبات الملبدة

2.4.1 التحقيق في هيكل المواد المركبة

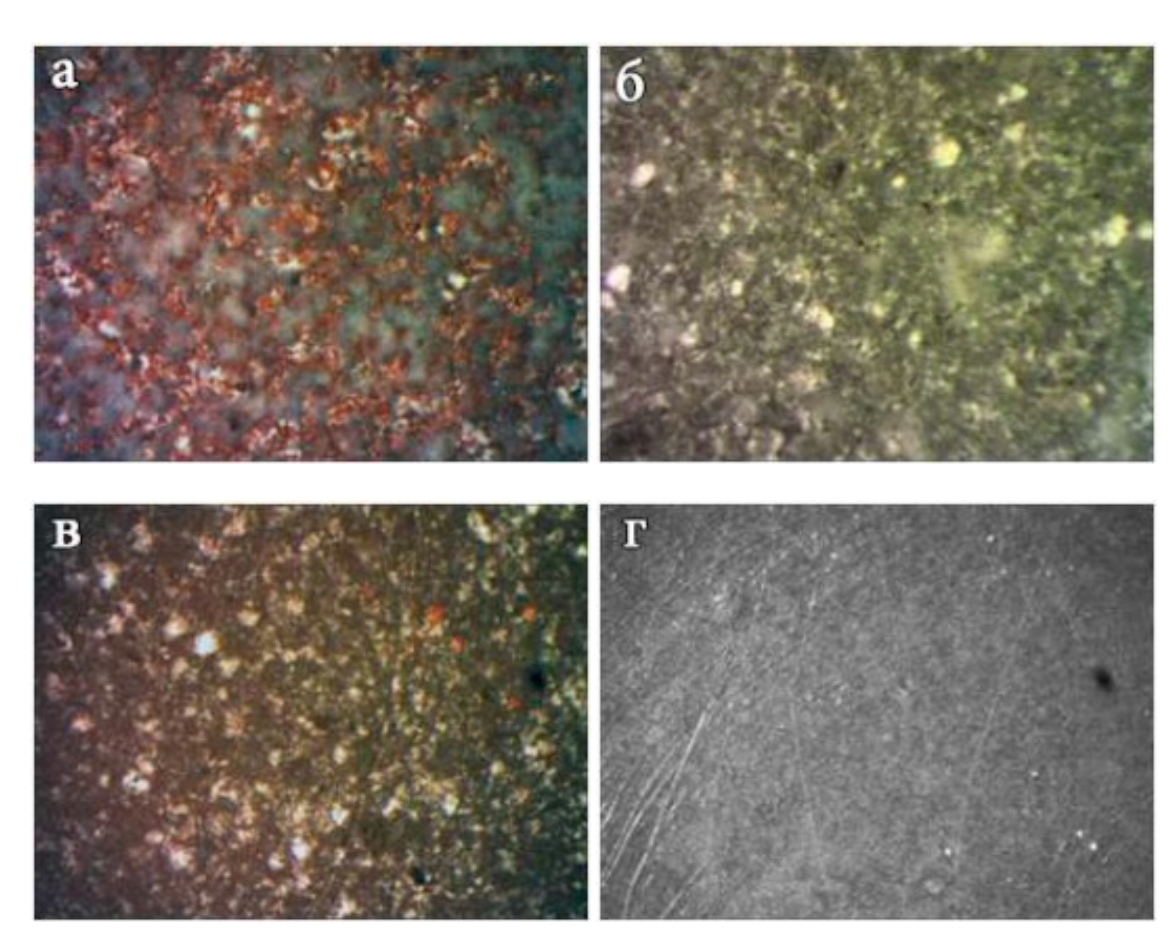

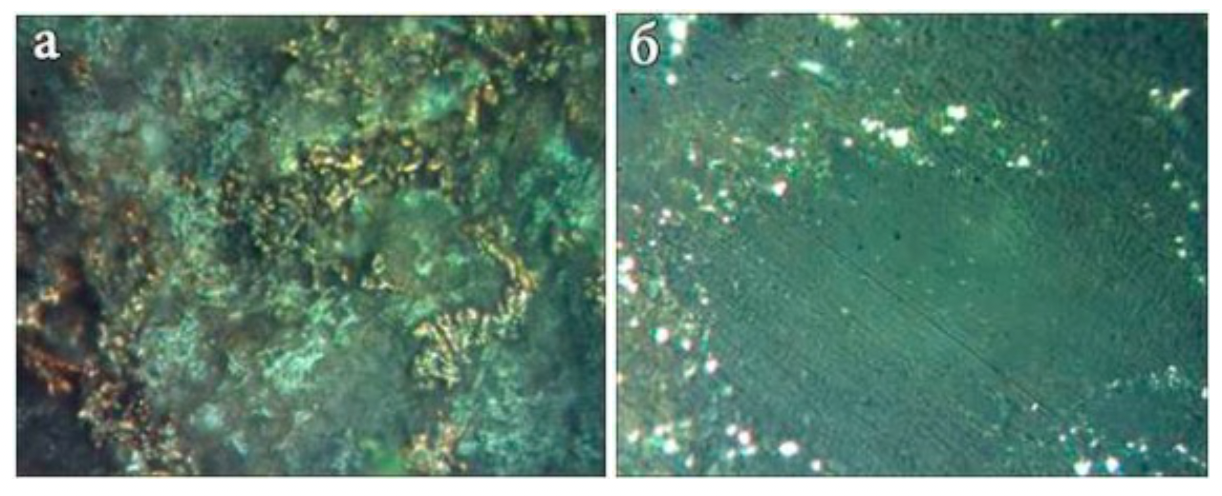

إن تأثير إدخال المساحيق كعنصر من السبائك في المواد المركبة التي تعتمد على الفلوروبلاستيك -4 والبولي إيثيلين -277 على تشكيل الهيكل والطوبوغرافيا السطحية للمساحيق تم إظهاره بمساعدة المجهر المعدني البصري MIM-8 ، المجهز بالعدسة الإلكترونية. لفحص الطبقات السطحية ، تم قطع العينات بشكل عمودي على سطح البلى وتم فحصها باستخدام المجهر MBS-1.

تم فحص تفاعل المادة المالئة مع المصفوفة باستخدام المجهر الإلكتروني الماسح Quanta 200 في "تقنية النانو" * مركز المعالجة المركزي.

* جامعة ميتشيل بلاتوف جنوب جامعة الدولة الروسية (NPI)

دراسة تركيب الطبقة السطحية للمواد المركبة

تم إجراء على مجهر التحقيق SolverHV التحقيق.

2.4.2 تحديد الخواص الفيزيائية والميكانيكية للمادة

تم فحص خصائص الاحتكاك للمواد التي تم الحصول عليها على آلة الاحتكاك النهائي TMT-25 (الشكل 2.8).

الشكل 2.8 - آلة الاحتكاك TMT-25

(أ) المخطط الحركي لآلة الاحتكاك النهائي ؛

- ب) وحدة الاحتكاك.

1 - وحدة الاحتكاك.

2 - آلية التحميل ؛

3 - آلية تحريك الرأس.

4 - قابض الاحتكاك.

5 - معدات كوكبية ؛

6 - محرك الحزام ؛

7 - منظم شد الحزام ؛

8 - محرك كهربائي

9 - السرير

10 - مرفق الإطار الحامل ؛

11 - جسم الإطار ؛

12 - حامل جسم مضاد ؛

13 - حامل العينة ؛

14 - تمركز الكرة ؛

15 - المغزل

16 - آلية الدوران ؛

17 - نمط

18 - برغي لتثبيت جسم العداد ؛

19 - جسم مضاد

20 - تحمل.

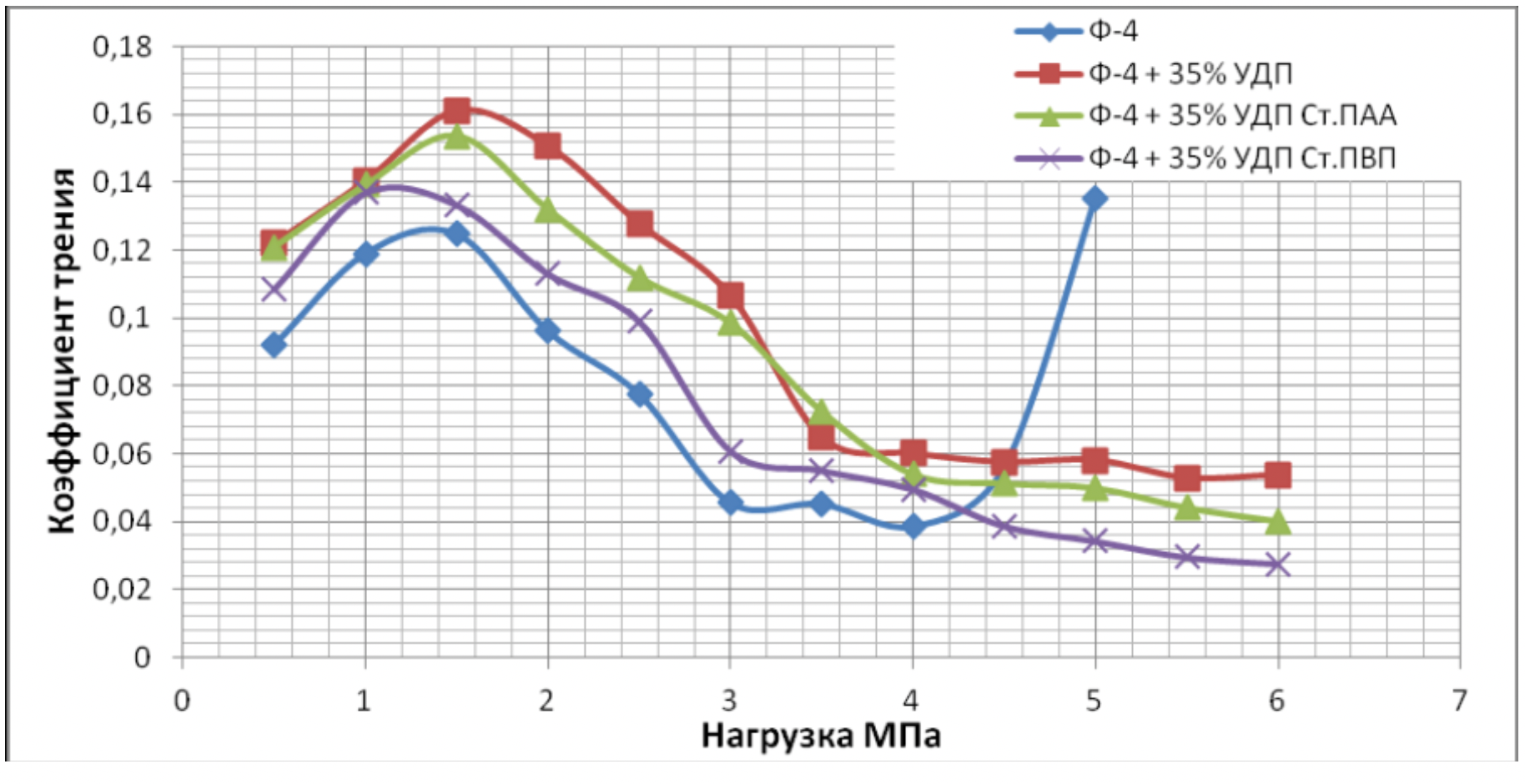

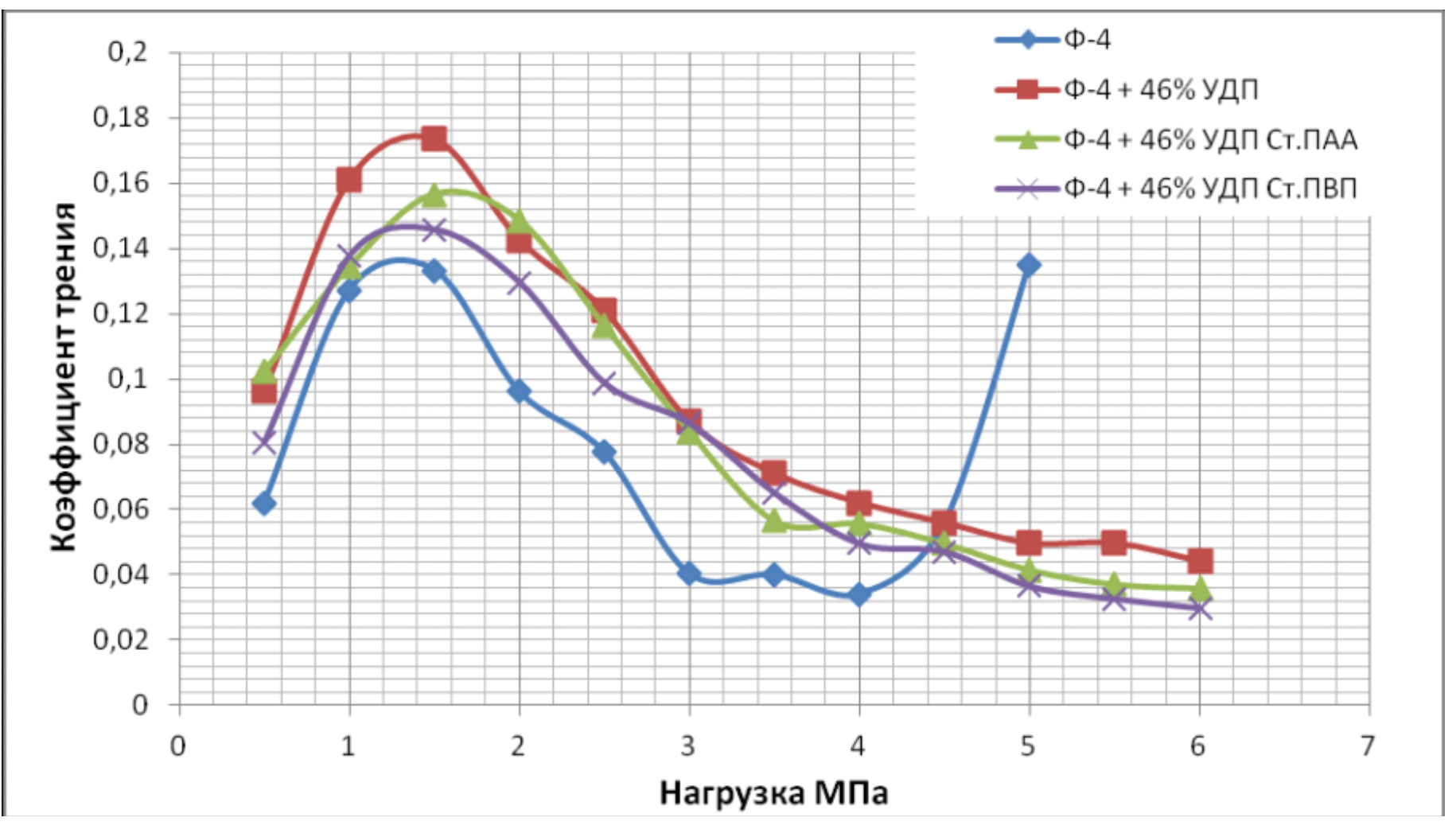

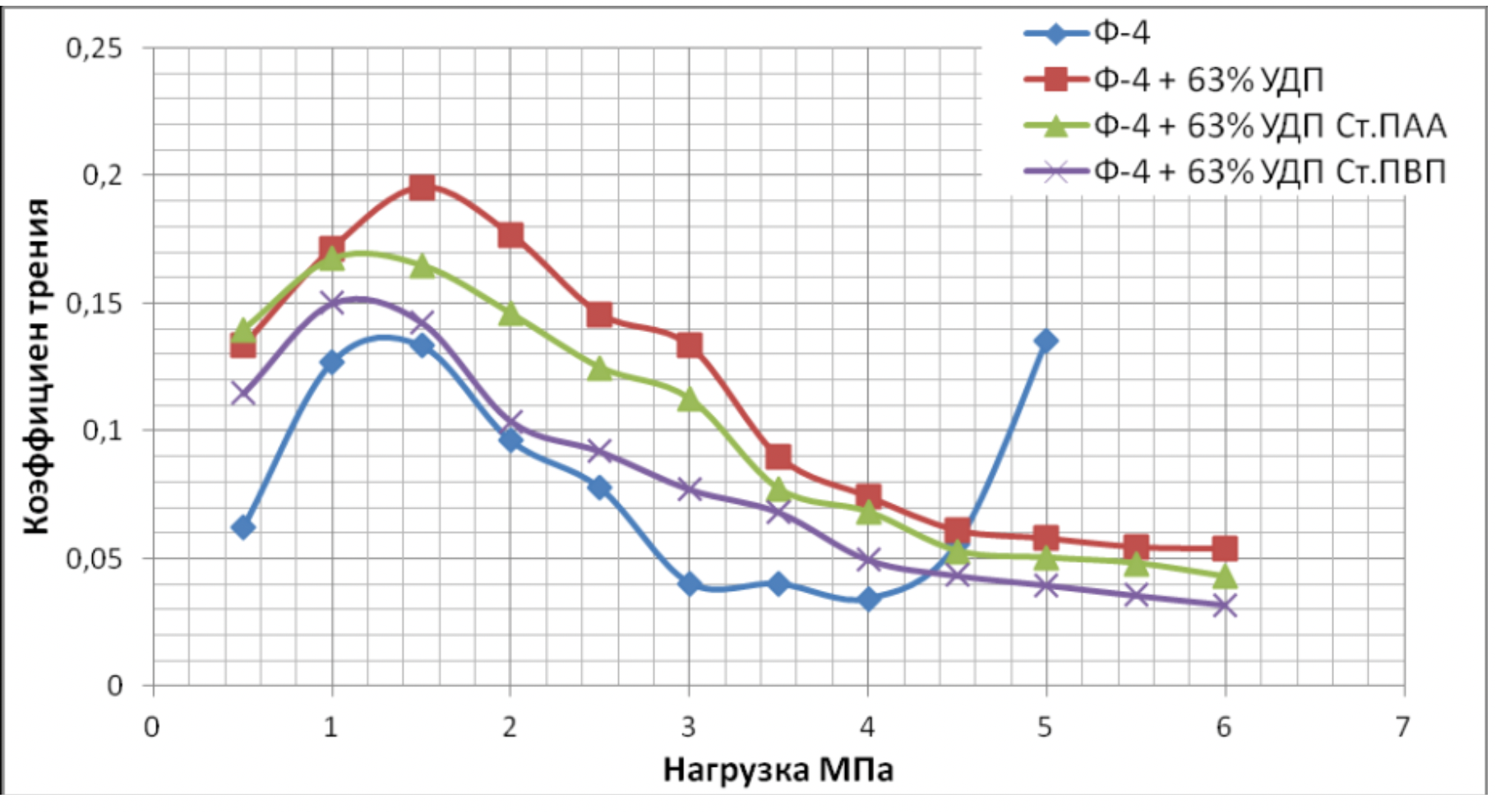

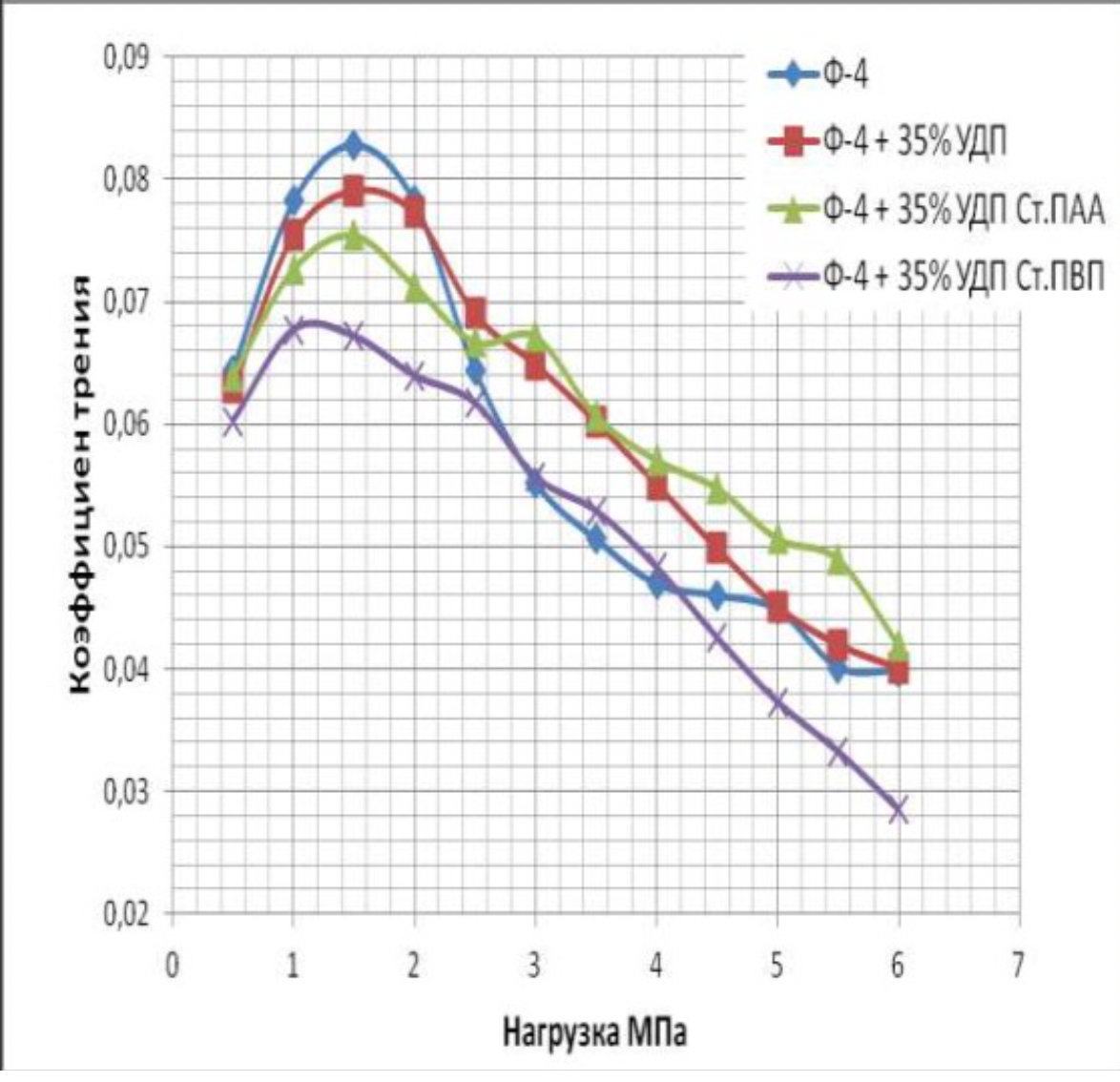

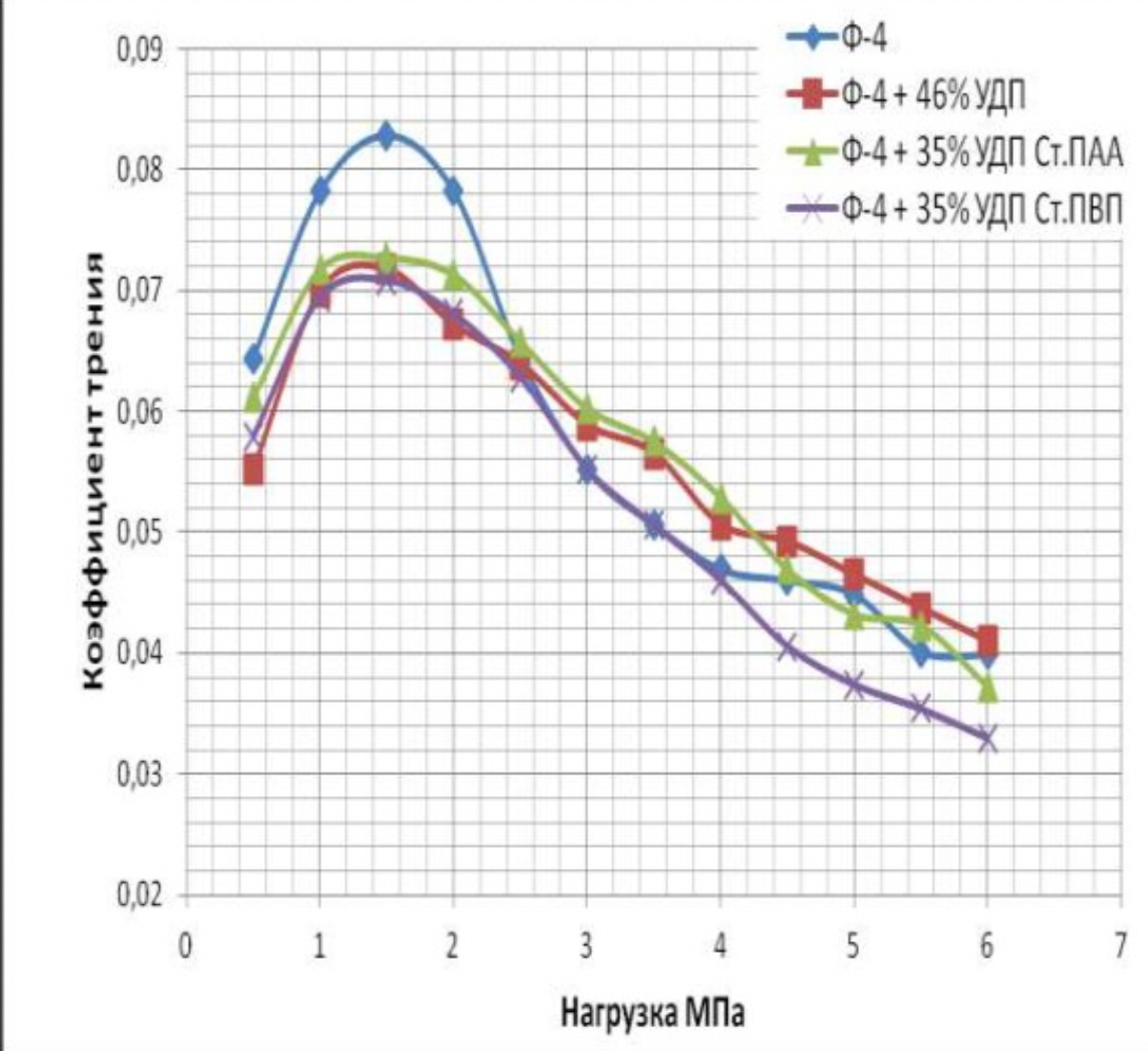

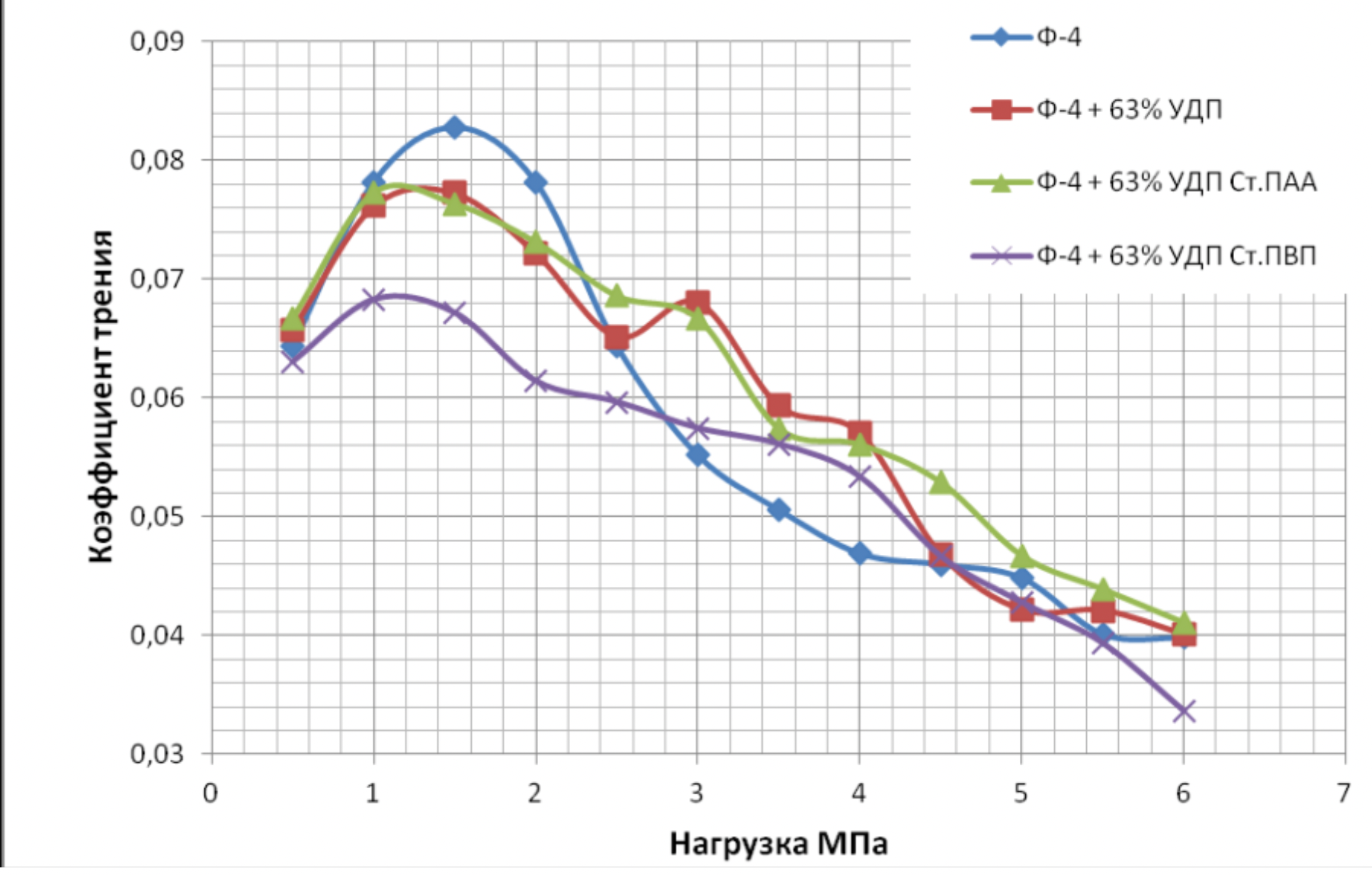

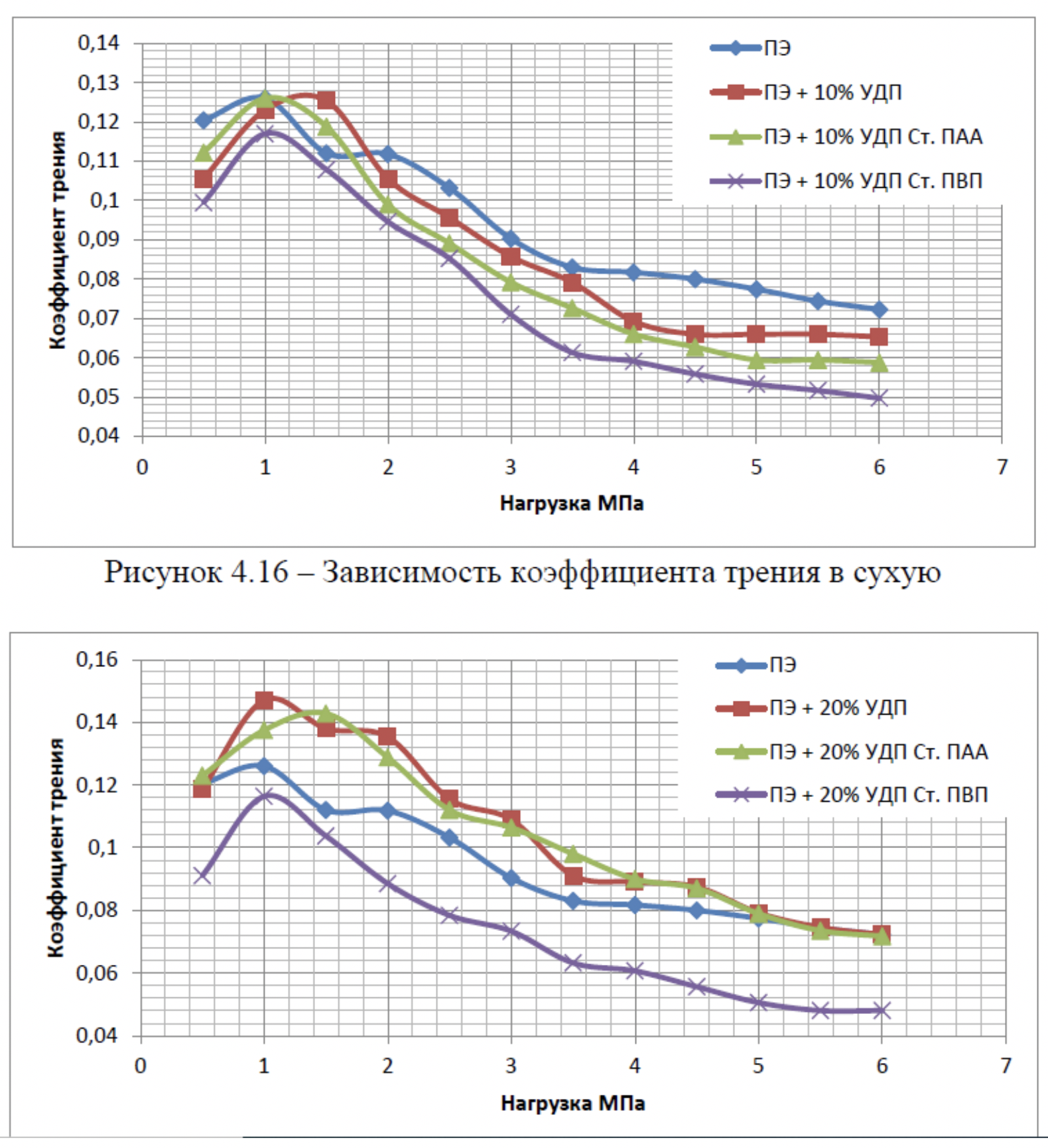

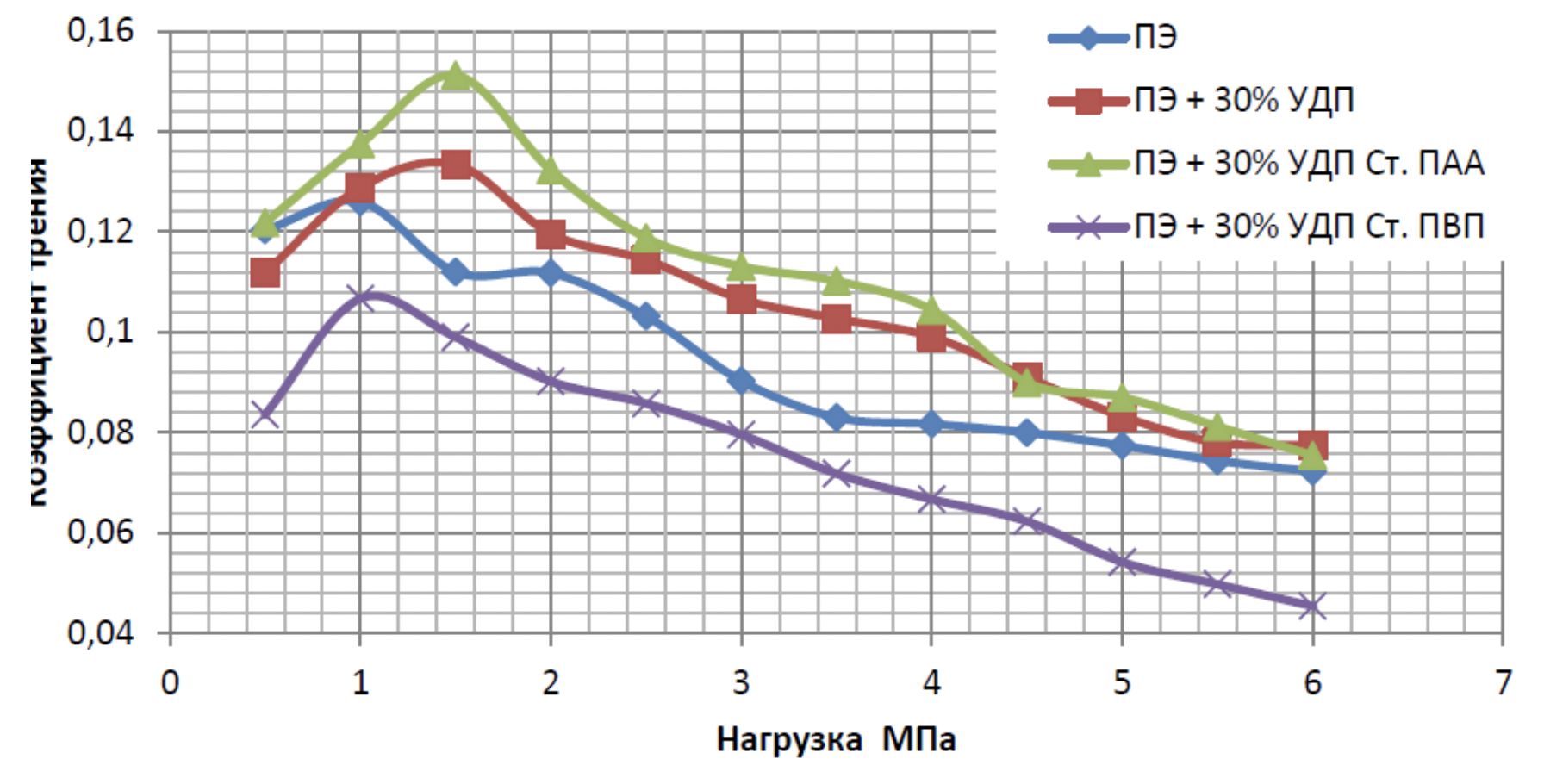

تم إجراء الاختبارات عند الأحمال من 0,5 إلى 5 ميجا باسكال مع فاصل تغيير الحمل من 0,5 ميجا باسكال وسرعة انزلاق 0,075 م / ث على حد سواء دون تزييت وفي زيت MS-20.

كانت الأسطوانة التي يبلغ قطرها 40 مم وسمكها 0,7 مم والمصنوعة من الفولاذ P6M5 (معيار الطرق السريعة 19265-73) ، والتي تم تثبيتها حتى 61-65 HRC ، عبارة عن كونتريل.

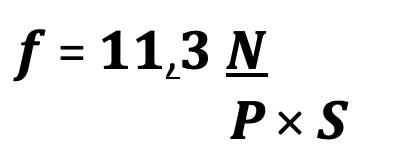

تم تحديد معامل الاحتكاك رياضيا بواسطة القوة المقاسة (عزم الاحتكاك) ، والتي تم تسجيلها بشكل مستمر خلال الاختبارات.

حيث f هو معامل الاحتكاك ؛

N هي لحظة الاحتكاك.

P - حمولة محددة ، MPa ؛

S - منطقة الاحتكاك ، سم 2 ؛

تقرير من البلى

تم اختبار العينات لمدة 10 دقائق واختبار التحكم لمدة 30 دقيقة.

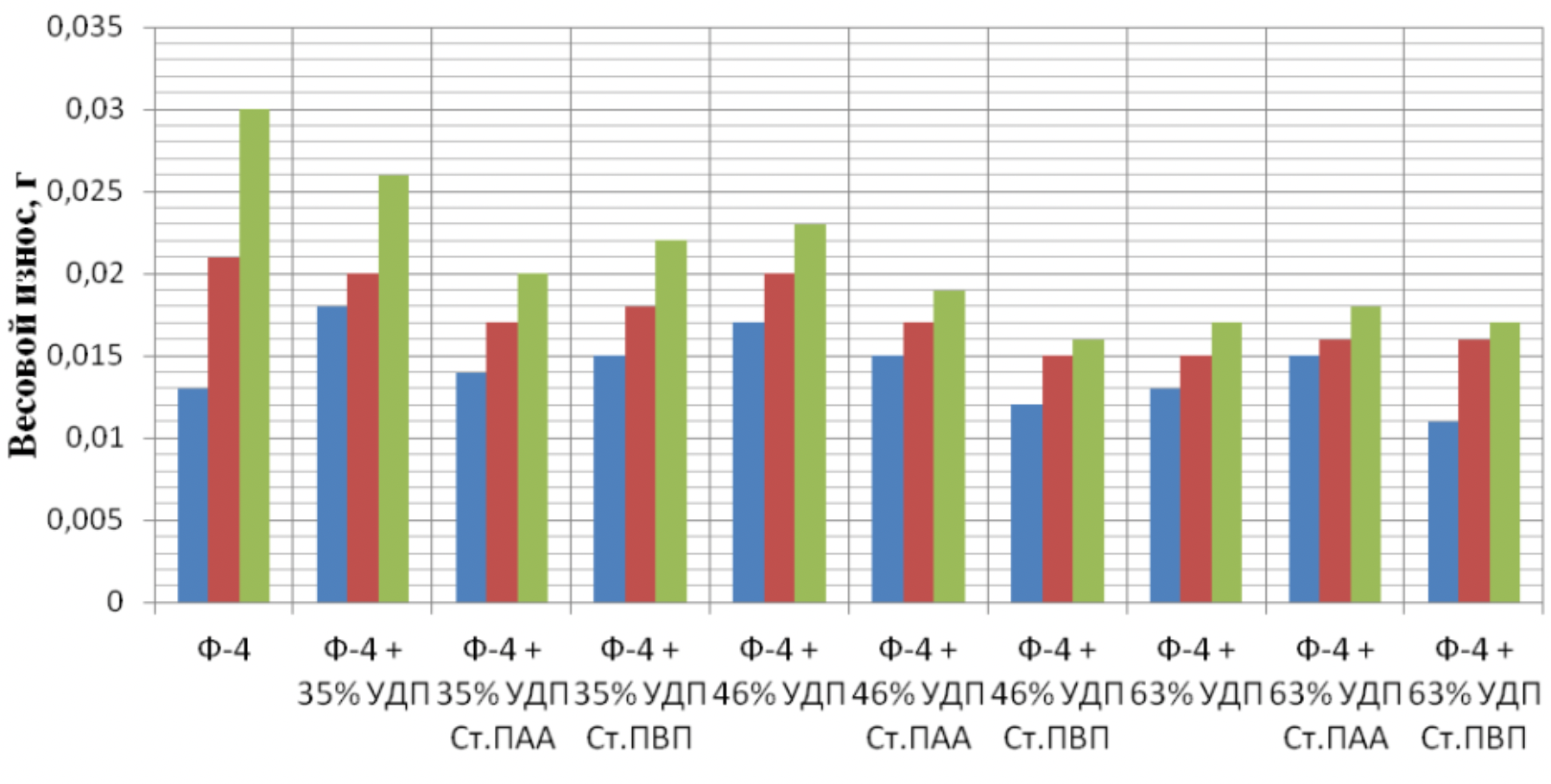

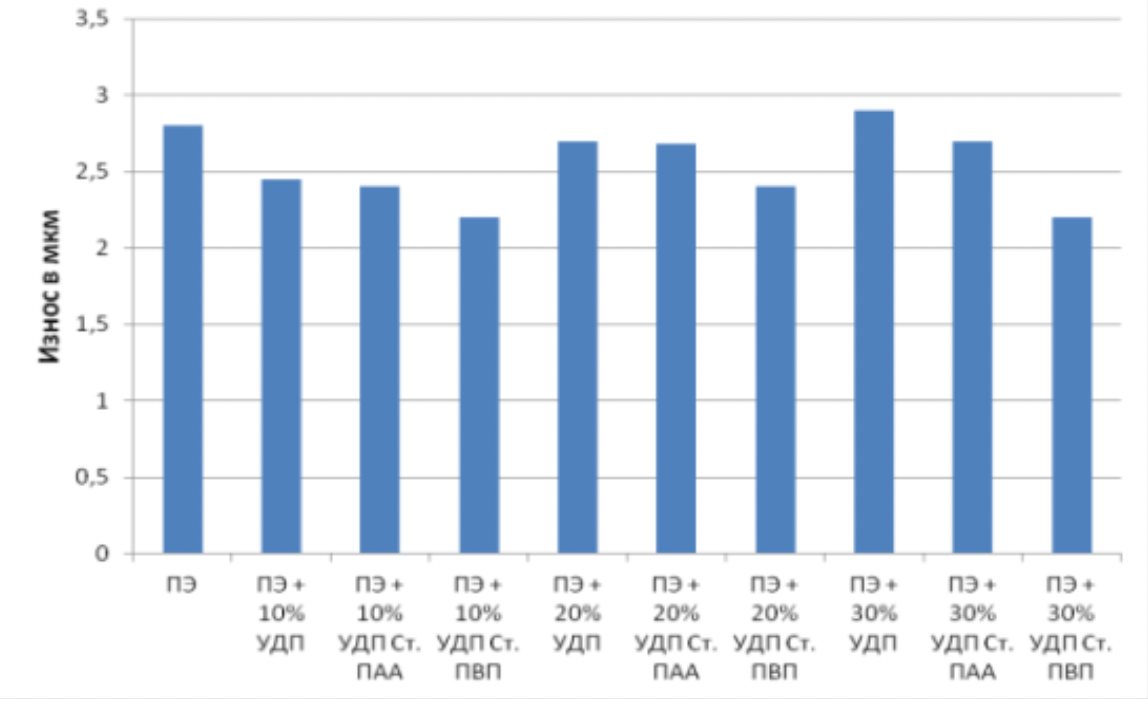

تم تحديد التآكل عن طريق تغيير الأبعاد الخطية وكتلة العينات قبل وبعد اختبارات 1 و 2 و 4 ساعات.

تم إجراء الاختبارات على آلة الاحتكاك النهائية TMT-25 مع سرعة انزلاق نسبية تبلغ 0,075 م / ث. وكان الحمل 4 ميجا باسكال. تم إجراء الاختبارات بدون مواد تشحيم في منطقة الاحتكاك.

يتم تحديد التآكل الخطي عن طريق تغيير الأبعاد الخطية بمساعدة جهاز قياس بصري بدقة 0,003 مم.

تم تحديد تآكل الوزن على توازن تحليلي بدقة 0,001 جم.

يتم تحديد وزن التآكل بواسطة الصيغة:

W = W1 - W2

где W1 - вес образца до испытаний، grams.

W2 - вес образца после испытаний ، غرام

تم تحديد خصائص قوة المركبات المطورة على آلة كسر P-0,5 (معيار الدولة 25.602-80).

تم تحديد الصلابة على جهاز AS-111 وفقًا لمعيار الولاية 4670-91.

2.5 المواد المستخدمة

تم دراسة تأثير البوليمرات القابلة للذوبان في الماء على إنتاج مسحوق النحاس فائق الشدة وخصائص مركبات البوليمر المعدنية.

تم استخدام البوليمر بالحرارة البولي إيثيلين 277 والفلور -4 كما مصفوفة البوليمر ، مع مقاومة كيميائية عالية وأهميتها العملية لاستخراج المواد المركبة الواعدة على أساسها.

الجدول 2.2 - المواد المستخدمة

| مادة | معيار الدولة * / GOST * / TU |

| بتف 4 | غوست 14906-77 |

| البولي ايثيلين 277 | GOST 16338-85 |

| بولي أكريلاميد

|

TU / المواصفات الفنية 2216-042-07510508-2009 |

| كوبفر | غوست 859-2001 |

| كلوريد الأمونيوم

|

غوست 3773-72 |

| محلول الأمونيا 25٪ | غوست 6221-90 |

بوفيدون

الجدول 2.3 - خصائص HDPP

| رقم | اسم المؤشر

|

القاعدة |

| 1 | الوصف

|

مسحوق أبيض أو أبيض مع الضوء

هوى مصفر مع رائحة محددة ضعيفة. انها استرطابي. |

| 2 | الذوبانية

|

قابل للذوبان في الماء بسهولة ، الكحول ،

الكلوروفورم ، حيث يكون الأثير غير قابل للذوبان تقريبًا. |

| 3 | الرقم الهيدروجيني | zwischen 3,0 und 7,0 |

| 4 | شفافية الحل | 5 مل من الحل A يجب أن تصمد أمام المقارنة مع الحل المرجعي I. |

| 5 | متوسط قيمة الكتلة الجزيئية

12600 2700 ± |

12600 2700 ± |

| 6 | الماء ، ٪ ، ليس أكثر من | 5,0 |

| 7 | الفابروليدون ، ٪ ، وليس أكثر من | 3,0 |

| 8 | N- فينيل بيروليدون ، ٪ ، وليس أكثر من | 0,2 |

| 9 | ألدهيد ، ٪ ، ليس أكثر من | 0,2 |

| 10 | الرماد كبريتات ، ٪ ، لا أكثر من | 0,05 |

| 11 | المعادن الثقيلة ، ٪ ، لا أكثر من | 0,0005 |

| 12 | هيدرازين ، ٪ ، لا أكثر من | 0,0005 |

| 13 | مركبات بيروكسيد ، ٪ ،

ليس اكثر من |

0,04 |

| 14 | السمية | ليست سامة. |

الفصل 3: الحصول على مسحوق النحاس فائقة التشتت

3.1 معلمات للحصول على مسحوق فائق الدقة مستقر

مهمة هامة عند إنشاء مواد مركبة مع مسحوق Ultradisperse كما الحشو هو توزيعها على حجم كامل من مصفوفة البوليمر. من عيوب المساحيق النانوية الرئيسية هي الطاقة السطحية العالية ، مما يؤدي إلى التكتل. من المستحيل عملياً توزيع هذه المساحيق في المصفوفة ومزجها بالتساوي باستخدام الطرق القياسية ، لذلك من المهم البحث عن حماية المسحوق من التكتل والتجميع.

لذلك ، واحدة من أكثر الطرق شيوعًا هي تثبيت المساحيق شديدة التشتت ، وهي تكوين قشرة واقية على سطح الجزيئات. لإنشاء غطاء واقٍ ، تم استخدام البوليمرات القابلة للذوبان في الماء في هذا العمل ، والتي تكون قادرة على المعالجة الكيميائية على سطح جزيئات المسحوق الفائق الشدة أثناء التسجيل.

يمكن أن تختلف خصائص هذه المساحيق اختلافًا كبيرًا عن المساحيق الفائقة غير المستقرة.

تم الحصول على المساحيق النحاسية الفائقة ، المغلفة في سترة واقية لتحقيق الاستقرار والحماية من التكتل والتجميع ، عن طريق التحليل الكهربائي باستخدام أنود قابل للذوبان.

من خلال تغيير معلمات العملية المختلفة ، مثل: تركيز محاليل الإلكتروليت ، وتغيير الكثافة الحالية ، ووقت التحليل الكهربائي ، ودرجة حرارة التجفيف ، يمكن الحصول على مسحوق النحاس ذي أبعاد وخصائص معينة.

كما البوليمرات القابلة للذوبان في الماء بوفيدون وبولي أكريلاميد المحدد. يوضح الجدول 3.1 التراكيب المثالية للكهارل ومعلمات إنتاج مساحيق النحاس فائقة التشتت.

تم اختيار هذه المؤلفات على النحو الأمثل بناءً على البيانات التجريبية.

الجدول 3.1 - تركيبات المحاليل والمعلمات المثلى للإلكتروليت للحصول على مساحيق فائقة التشتت

| رقم | مكونات

|

المحتوى ، غرام / لتر | ||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |||

| 1 | كلوريد الأمونيوم | 55 | 55 | 55 | 55 | 55 | 55 | 55 | 55 | |

| 2 | بوفيدون | 10 | 12,5 | 15 | - | - | - | - | ||

| 3 | بولي أكريلاميد | - | - | - | 2 | 4 | 6 | 8 | ||

| 4 | ماء | بقية | ||||||||

| معلمات لإنتاج مسحوق النحاس فائقة التشتت | ||||||||||

| المعلمات الكهربائي | أهمية | |||||||||

| كثافة تيار الكاثود ، A / cm2 | 0,4-0,8 | |||||||||

| كثافة تيار انوديك ، А / cm2 | 0,05-0,07

|

|||||||||

| مدة التحليل الكهربائي ، ح. | 2-3 | |||||||||

اعتمادًا على نوع المنحل بالكهرباء ، تختلف عمليات الاستعادة الكاثودية لأشكال النحاس المتوفرة في الإلكتروليت بشكل كبير. في المنحل بالكهرباء (كلوريد الأمونيوم) في CA ، تمت ملاحظة الاستعادة المباشرة لمركب الأمونيا رباعي الإحداثيات (3.1 - 3.3) (الحد الأقصى الأول ، الجدول Hp.1) وكذلك استعادة أكسيد النحاس (I) (الحد الأقصى الثاني) (3.4) ، على ما يبدو من بسيط تتشكل المجمعات المشحونة عن طريق استعادة المجمعات المشحونة بشكل مزدوج بسبب قلونة طبقة القطب الكهربائي وفقًا للمخطط:

[(3) 4] XNUMX+ + 2 = + 43 (الحد الأقصى الأول) (3.1)

[(3) 4] XNUMX+ + = [(3)] ++23 (3.2)

2 [3) 4] ²+ + 2- = 2 + 43 + 2 (3.3)

2 + 2 + 22 = 2 + 4- (الحد الأقصى الثاني) (3.4)

أثناء التحليل الكهربائي ، انخفض تركيز المجمعات ذات الشحن المزدوج ، والتي تقدر القيمة القصوى الحالية ، إلى الصفر ثم زاد.

في الوقت نفسه ، فإن عدد 2 ثابت عمليا.

يمكن أن يرتبط هذا التغيير في شخصية المواد المتفاعلة مع القطب بتغيير عمليات التخميل والتفعيل اللاحق لأنود النحاس.

في المنحل بالكهرباء HACCP ، استرداد أيون غير منضم في طبقة القطب عن طريق الاسترداد الجزئي للنحاس (II) وترسب أكسيد لاحقة في بيئة قلوية:

2+ + 2 = (الحد الأقصى الأول) (3,5)

2+ + 2- = 2 + 2 (الحد الأقصى الثاني) (3,6)

بعد فترة قصيرة من التيارات المتزايدة في عملية الاسترداد القصوى للأيونات النحاسية غير المحدودة (II) ، لوحظ انخفاض في تركيزها وثباتها.

كما تم العثور عليه ، فإن نتيجة انحلال أنوديك للنحاس في بيئة الأمونيا هو تكوين مجمعات الأمونيا.

قد تكون مرتبطة باستطاعة الانتعاش الثابت المطابق لأيونات النحاس غير المربوطة في المجمع ، بالانفصال السابق للمجمع ، معزّز في فيلم HDPE على سطح الكاثود. كان استقرار الحد الأقصى للتيارات مع مرور الوقت بسبب ضبط الكاثود ونواتج الأنود الحالية.

في الوقت نفسه ، على النقيض من المنحل بالكهرباء كلوريد الأمونيوم ، وكمية أكسيد النحاس 2طبقة O خفضت تدريجيا. غيّر فيلم السطح البولي فينيل بيروليدون توازن الأس الهيدروجيني لطبقة القطب ، وبالتالي قلل تدريجياً من إمكانية تكوين أكسيد النحاس في هذا الفيلم.

الجدول 3.2 - الإمكانات القصوى لاعتماد الفولتمبيرومتر وعمليات القطب الخاصة بكل منهما

|

المنحل بالكهرباء

|

أقصى إمكانات | البيانات المرجعية | رد فعل |

|

كلوريد الأمونيوم

|

-0,244 | -0,232 | [(3)4]2+ + 2- = + 43 |

| -0,6 | -0,366 | 2 + 2- = 2 | |

|

كلوريد الأمونيوم بوفيدون-

|

0,1 | 0,158 | 2+ + - = + |

| -0,357 | -0,366 | 2 + 2- = 2 | |

|

كلوريد الأمونيوم بولي أكريلاميد

|

0,333 | 0,338 | 2+ + 2- = |

| 0,093 | 0,158 | 2+ + - = + | |

| -0,306 | -0,232 | [(3)4] 2+ + 2- = + 43 |

خصوصية المنحل بالكهرباء كلوريد الأمونيوم-بولي أكريلاميد هو عدم استرداد النحاس2 O.

يرتبط الحد الأقصى الأول باسترداد أيونات النحاس الحرة المزدوجة الشحن (II) ، والثاني باسترداد النحاس (II) إلى النحاس (I) والثالث مع الاسترداد المباشر للمجمعات.

وبالتالي ، فإن تأثير الفيلم السطح بولي أكريلاميد يحول تماما دون تشكيل أكسيد النحاس وتعزيز التفكك الوسيط لمجمعات النحاس الأمونيوم.

على عكس فيلم polyvinylpyrrolidone ، لم يتم استبعاد التخفيض المباشر للأيونات المعقدة للأمونيا. يزداد تركيز الأيونات النحاسية وتركيز الأيونات المعقدة بشكل رئيسي مع مرور الوقت ، والتي يمكن أن تكون مرتبطة بزيادة فائض تيار الأنود خلال الكاثود.

كما يمنع أيون معقد من التأثير على قوة الرابطة مع السطح وكذلك القدرة على الحفاظ على قذيفة المذيبات من خلال البذور البلورية.

ربما يمكن للمرء أن يتخيل عملية تفريغ أيونات النحاس المعقدة التي تحدث في الميكروفيلم البوليمري من الفاعل بالسطح على سطح الكاثود ، الذي يمثل هيكله وخصائصه مصفوفة لتشكيل الأجنة البلورية وتكتلاتها.

3.2 خصائص مساحيق النحاس فائقة التشتت حسب الظروف التكنولوجية لتصنيعها

3.2.1 تأثير معلمات الإنتاج على تكوين حجم الجسيمات

وفقًا للبيانات الموجودة في المنهجية 2.1 ، يمكن إجراء التحليل الكهربائي في وضع النبضة وفي وضع التيار المستمر.

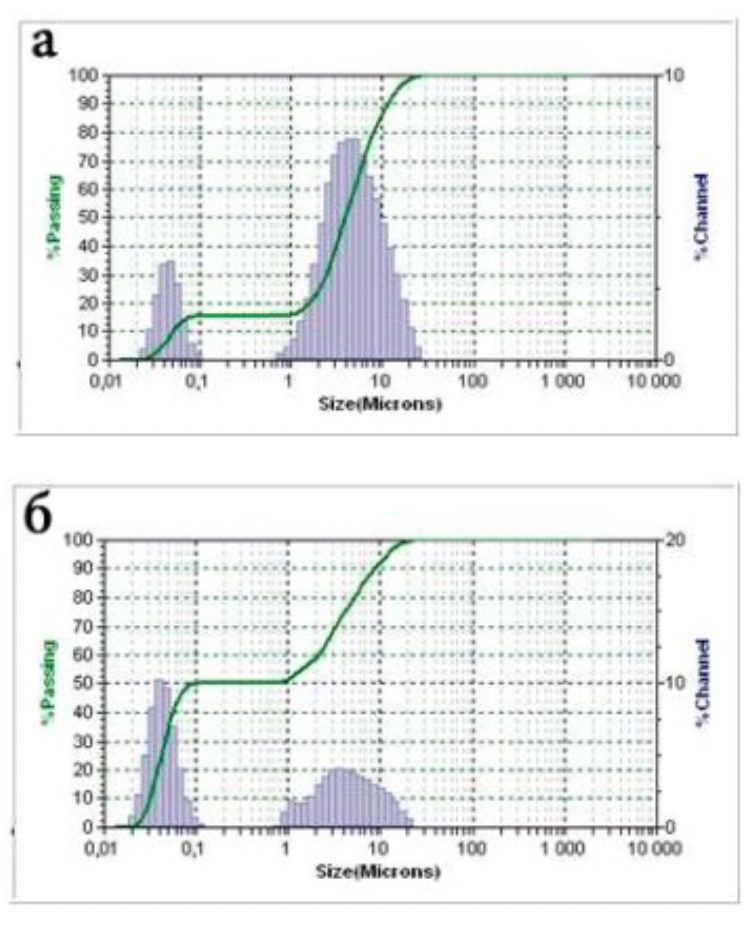

عندما ينحل المسحوق كهربائيًا في وضع النبض ، يتم تقليل حجم الجسيمات من المسحوق.

تدل الرسوم البيانية لتوزيع حجم الجسيمات ، التي تم الحصول عليها عند كثافات تيار مختلفة للتحليل الكهربائي (الشكل 3.1) ، على حقيقة أنه عندما يتم تلقي المسحوق في وضع النبضة ، فإن جزء كسور الجسيمات ذات أحجام منخفضة تصل إلى 0,1 ميكرومتر بكثافة تيار الكاثود البالغة 0,6A / cm2 أكبر بكثير في حالة التحليل الكهربائي مع التيار المباشر مع نفس المعلمات.

تتيح العملية في وضع النبض الحد من نمو الجسيمات ، ومن خلال العملية المتقطعة للنبضات والتوقفات بتردد قدره 1 هرتز ، يمكن الحصول على مسحوق بحجم أصغر من التيار المباشر. في الحالة الثانية ، تكون عملية تكوين الجسيمات مستمرة ، تنمو تدريجياً ، وهو ما يفسر الشكل الشجيري للجزيئات ، والذي يتميز به معظم مساحيق التحليل الكهربائي.

أثبت مؤلفو [127] أن الأجنة تتطور بسرعات مختلفة في اتجاهات بلورية مختلفة أثناء التبلور الشجيري. على سبيل المثال ، يحدث الحد الأقصى للنمو البلوري للمعادن والسبائك مع شعرية مكعب في ثلاثة اتجاهات متعامدة متبادلة تتوافق مع محاور ثماني السطوح.

نتيجة لذلك ، يتم تشكيل الفروع - محاور التغصنات من الدرجة الأولى ، والتي تنحرف عن مركز التبلور في زوايا معينة.

مع زيادة تطوير التبلور من محاور الترتيب الأول بزاوية معينة لهم ، تبدأ الفروع المستعرضة في النمو - محاور 1 ، ومنهم محاور الترتيب الثالث وما إلى ذلك. في سياق عملنا وجدنا أن حجم الفروع التغصنية في إنتاج مساحيق التحليل الكهربائي يعتمد على عامل واحد فقط

- سرعة تفاعل استخلاص النحاس وفي فترات زمنية معينة يمكن تعديل أحجامها البلورية على أساس كثافة التيار الكاثودي. إن الحصول على مساحيق فائقة التشتت في الوضع النبضي يجعل من الممكن إبطاء تفاعل استرداد مسحوق النحاس بعدة أوامر من حيث الحجم. ويرجع ذلك إلى حقيقة أن التشعبات الناتجة عمليًا "تتجمد" ، عند هذه النقطة على سطح الجسيمات بسبب الطاقة السطحية العالية ، مواد كيميائية بوليمرية وبالتالي تمتص المراكز النشطة لتكوين هيكل التغصنات وتثبيط الجسيم قبل المزيد من النمو. من المعروف أن البوليمرات القابلة للذوبان في الماء من البولي فينيل بيروليدون وبولي أكريلاميد يمكن أن تشكل مركبات تنسيق مع أيونات النحاس في بيئة قلوية (الرقم الهيدروجيني <7) ،

تم استخدام محلول الأمونيا بنسبة 25 ٪ للسيطرة على درجة الحموضة من أجل التأثير على حجم وشكل الجزيئات التي تنتجها مساحيق فائقة التشتت.

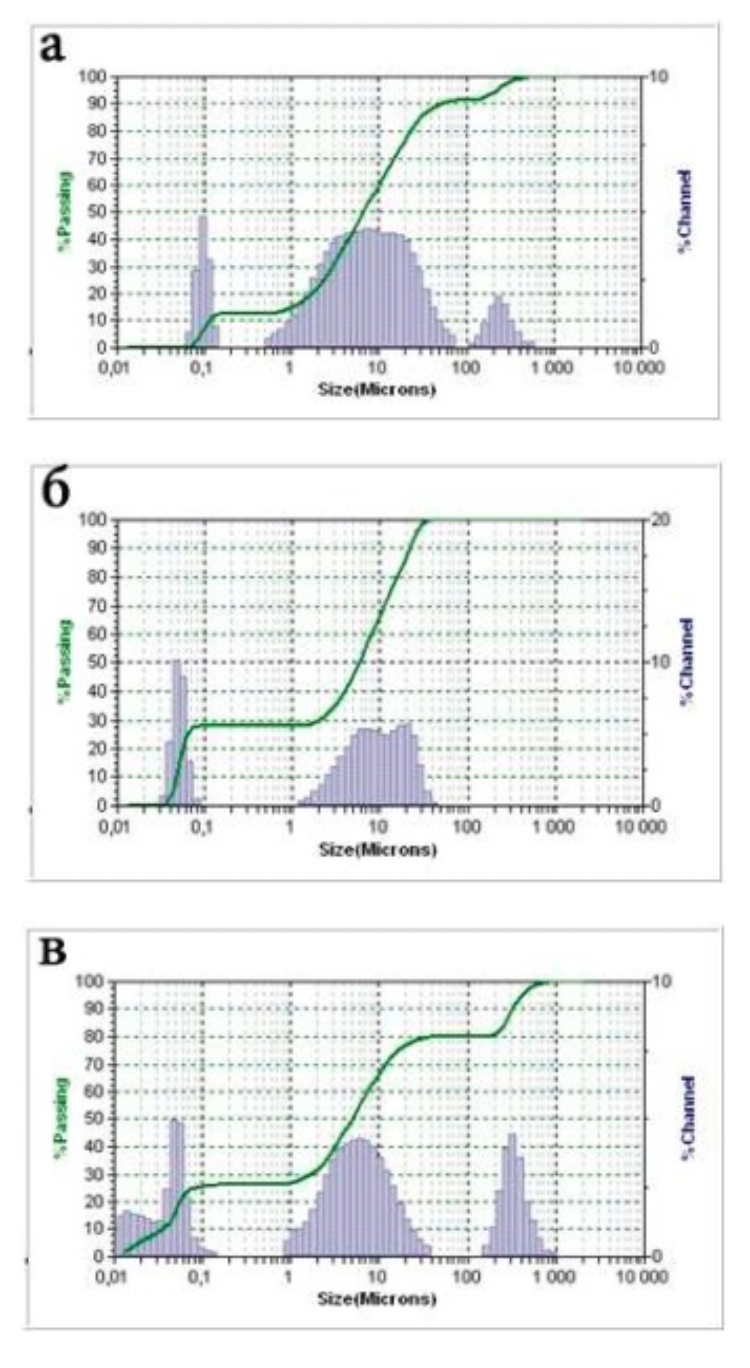

كما أظهرت نتائج التحقيق في منحنيات التوزيع التفاضلي للجزيئات حسب الحجم (الشكل 3.1) ، فإن المساحيق الناتجة متعددة الكثافة مع محتوى كل من الكسر النانوي والكتل من الجسيمات المرتبطة بقوة ، والتي يصل حجمها إلى 10-70 ميكرومتر.

الشكل 3.1 -

رسم بياني لتوزيع حجم الجسيمات للمساحيق التي تم الحصول عليها من محلول نحاس الأمونيا بكثافة تيار الكاثود الحالية المباشرة:

أ - عند ي = 0,4 أ / سم2;

ب - عند ي = 0,6 أ / سم2;

ج - عند ي = 0,8 أ / سم2

الشكل 3.2 - الرسوم البيانية لتوزيع حجم جزيئات المسحوق التي تم الحصول عليها من محلول أمونيا نحاسي في وضع النبض ، مع طول النبضة والتوقف المؤقت 1: 1 وكثافة الكاثود للتيار:

أ - عند ي = 0,4 أ / سم2,

ب - عند ي = 0,6 أ / سم2,

ج - عند ي = 0,8 أ / سم2.

في ظل ظروف التحليل الكهربائي نفسها ، يكون لمساحيق النحاس فائقة الشدة المنتجة في وضع النبض تركيبة أكثر تجانسًا مقارنة بمساحيق التيار المستمر.

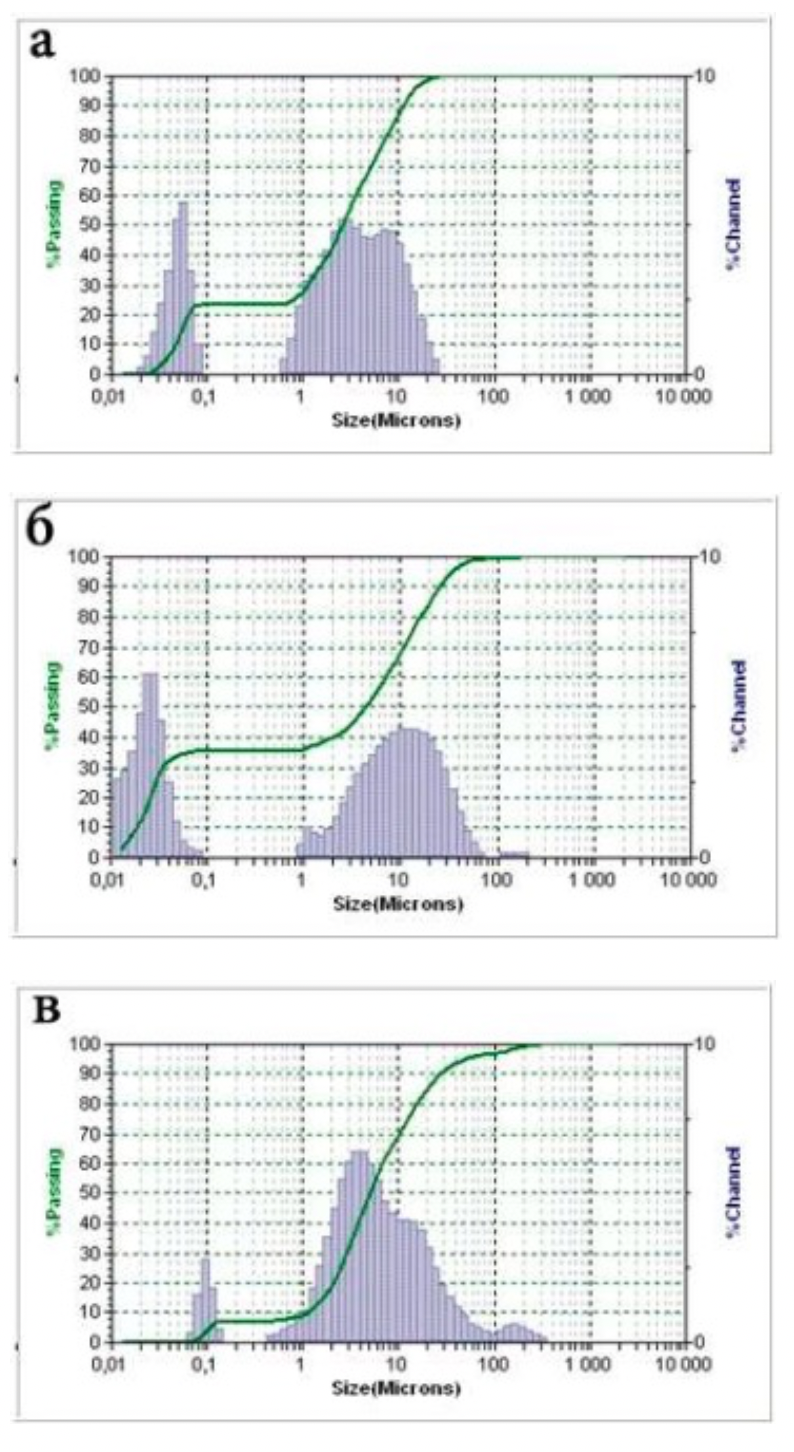

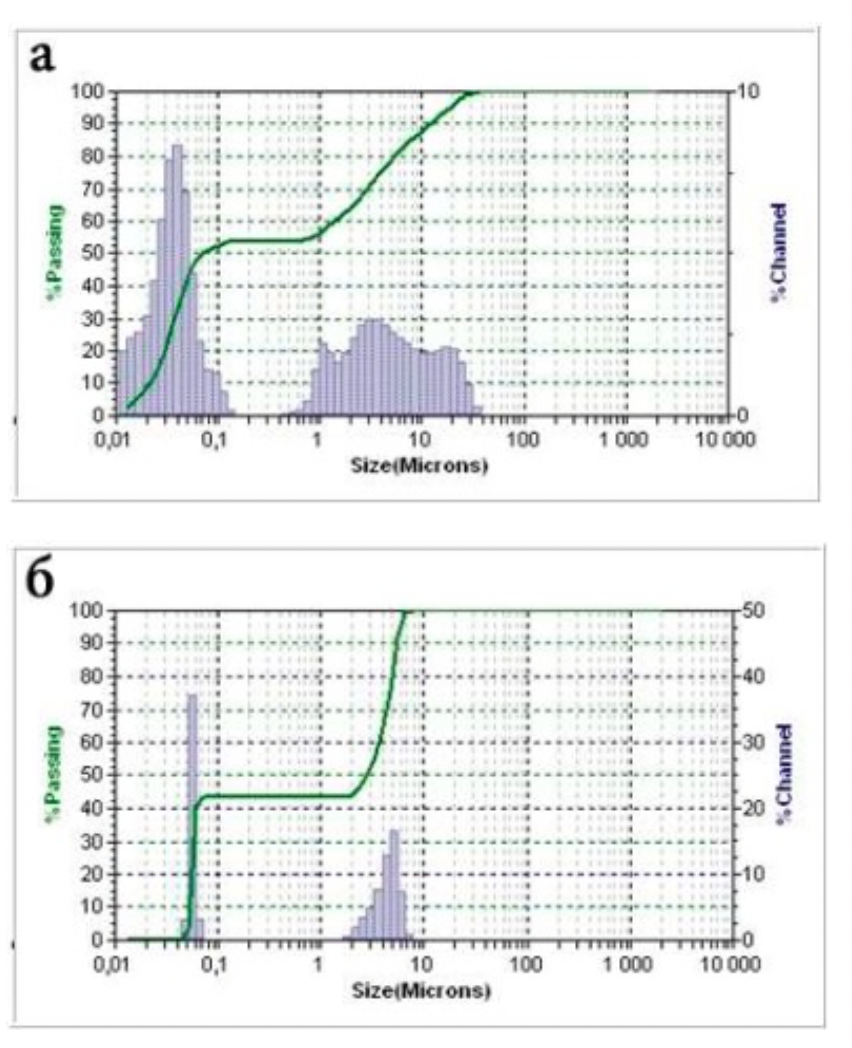

هناك ذروة في نطاق كسور التشتت الدقيقة للمساحيق التي يتم إنتاجها باستخدام بوليمرات قابلة للذوبان في الماء مصنوعة من بولي فينيل بيروليدون (الشكل 3.3) وبولي أكريلاميد (الشكل 3.4) ، وهو ما يفسر بنهاية سابقة لنمو الجسيمات.

الشكل 3.3 - رسم بياني لتوزيع جزيئات المسحوق الذي تم الحصول عليه بإضافة البولي فينيل بيروليدون عند كثافة تيار الكاثود j = 0,6 أمبير / سم2:

أ - مع التيار المباشر ؛

ب - في وضع النبض ، حيث يكون طول النبض والتوقف 1: 1

الشكل 3.4 - رسم بياني لتوزيع جزيئات المسحوق التي تم الحصول عليها بإضافة بولي أكريلاميد وكثافة تيار الكاثود j = 0,6 أمبير / سم2 تم الحصول عليها:

أ - مع التيار المباشر ؛

ب - في وضع النبض طول النبضة وقفة 1: 1.

نتائج توزيع حجم الجسيمات ، مساحيق متناهية الصغر من شوارد كلوريد الأمونيوم باستخدام تركيزات مختلفة من إضافات التثبيت ومراعاة المعلمات المثلى للاستخراج ، والتي تم تحديدها تجريبياً وتظهر في الجدول 3.3.

الجدول 3.3 - توزيع حجم الجسيمات وشكل مسحوق النحاس

|

Zusammensetzung رقم |

توزيع ترتيب الحجم | |||||

| الحد الأدنى للحجم ، ميكرون. | محتوى نانو حجم الكسر ، في ٪. | متوسط حجم الجسيمات ، ميكرون | ||||

| 1 | 0,026 | 46,3 | 0,9 | |||

| 2 | 0,015 | 68,2 | 0,27 | |||

| 3 | 0,022 | 76,3 | 0,18 | |||

| 4 | 0,019 | 73,2 | 0,56 | |||

| 5 | 0,026 | 51,7 | 0,43 | |||

| 6 | 0,037 | 58,3 | 0,36 | |||

| 7 | 0,033 | 63,7 | 0,31 | |||

| 8 | 0,038 | 56,5 | 0,44 | |||

حجم التوزيع

إن جزيئات المساحيق البالغة الشوارد التي يتم الحصول عليها من شوارد كلوريد الأمونيوم ، والتي لا تحتوي على بوليمرات قابلة للذوبان في الماء ، يكون حجمها على الأرجح من 26 إلى 70 نانومتر بمحتوى نانوي لا يزيد عن 46,3٪ ، ومساحيق شوارد كلوريد الأمونيوم ، تحتوي البوليمرات القابلة للذوبان في الماء على الأرجح على الحجم والنسبة الأعلى من الكسور النانوية التي تصل إلى 76,2٪ ومحتوى الجسيمات ذات الحجم الأصغر 7-23 نانومتر على الأقل 15٪.